최고의 산업용 3D 프린터

3D 프린팅은 더 이상 단순한 개념이 아닙니다. 오늘날 기업들은 경쟁 우위를 확보하기 위해 3D 프린팅을 사용하고 있습니다. 업계 업체들이 독점적인 장치, 소프트웨어 및 소재로 시장에 넘쳐나기 때문에 그 공간을 살펴보는 것이 상당히 어려울 수 있습니다. 그래서 산업용 프린터에 투자하기 전에 고려해야 할 몇 가지 사항을 정리했습니다. 검색을 시작할 때 벤치마크를 제공하기 위해 범주별로 하나 이상의 3D 프린터를 택해 산업용 3D 프린팅에서 가장 널리 사용되는 기술을 다룹니다.

3D 프린팅의 등장

새로운 소재, 자동화, 비용 절감 및 새로운 장치의 속도는 적층 제조의 광범위한 채택을 주도했습니다.

얼마 전까지만 해도 3D 프린팅(3DP) 또는 적층 제조(AM)가 프로토타입 제작에만 거의 독점적으로 사용되었으며, 미래의 판도를 바꿀 만한 것으로만 묘사되던 때가 있었습니다. 그러나 그러한 기술은 발전하였고, 이는 더 이상 흥미진진한 전망이 아니며, 산업 진화에 있어 차세대의 대단한 진전도 아닙니다. 새로운 소재, 자동화 가능성, 비용 절감 및 새로운 장치의 속도는 항공우주, 자동차, 의료, 치과 및 보석 산업과 같은 분야에서 생산을 위한 기술의 광범위한 채택을 주도했습니다.

2019년 Ernst & Young 보고서에 따르면 조사 대상 기업 두 곳 중 한 곳은 2022년까지 적층 제조를 사용하여 제품을 만들기를 기대하는 것으로 나타났습니다. 그 해가 오기 훨씬 전에 그 증거가 있었습니다. 가슴 아픈 예는 코로나19 팬데믹으로 글로벌 공급망이 황폐해졌을 때 많은 병원이 PPE 수요를 공급하기 위해 지역 3D 프린팅으로 눈을 돌린 것입니다.

3D 프린팅이 미래라면, 그것은 이미 여기에 있는 듯합니다.

왜 3D 프린팅인가요?

3D 프린팅은 사출 성형, 그라인딩 또는 CNC 밀링과 같은 기존 공정에 비해 기업에 상당한 이점을 제공합니다. 3D 프린터는 형상학적으로 복잡하지만, 누출이나 기계적 고장이 일반적으로 발생하는 접합부 및 밀봉 표면과 같은 일반적인 구조적 약점이 없는 단일 물체를 제작할 수 있습니다.

3D 프린터는 복잡한 부품을 제작할 수 있어 기존 방법의 설계 제약을 극복하고 툴링, 기계 가공 및 조립에 드는 시간과 비용을 절약할 수 있습니다.

부품을 한 조각으로 제작할 수 있는 능력은 또한 기업이 부품을 조립하기 위해 도구, 기계 가공 및 기타 공정에 드는 시간과 비용을 절감할 수 있다는 것을 의미합니다. 즉, 3D 프린터는 기존 제조 공정을 방해하는 많은 설계 제한 없이 그리고 단기 생산에 따른 비용이나 기업이 기존 방법을 사용할 때 제품 설계 변경에 따른 비용 없이 완전히 맞춤형 콘텐츠를 제작할 수 있습니다.

3D 산업의 혼잡한 시장 탐색

그러나 이 모든 진전에도 불구하고 3D 산업은 아직 아주 성숙하지 못했습니다. 적층 제조 우산 아래에서 활동하는 기업이 많습니다. 이 모든 기업은 끊임없이 변화하는 역동적인 시장에서 자사의 독점적 방식을 끊임없이 혁신하고 추진하고 있습니다. 그 결과 기술과 소재가 매우 다양해지기만 하는 것이 아니라 탐색하기 어려울 수 있는 파편화된 공간도 생깁니다.

이 글은 적층 제조 솔루션에 투자할 생각이 있는 경우 정보에 근거한 자세한 관점을 제공하는 것을 목적으로 합니다. 먼저 선택할 때 염두에 두어야 할 몇 가지 사항을 살펴본 다음, 산업용 3D 프린팅 공간의 가장 두드러지는 다양한 유형의 기술을 살펴봅니다. 각 범주에서 한 개 이상의 장치를 지정하고 용량, 정확도 및 소재 특성과 같은 측면을 포함하여 그 특성에 대해 논의합니다.

요점

적층 제조는 산업의 필수 부분으로 빠르게 성장했습니다. 그러나 이러한 급속한 성장으로 인해 탐색하기가 상당히 어려울 수 있는 파편화된 시장이 형성되었습니다.

구매할까요, 말까요?

산업용 3D 프린터에 투자하기 전에 고려해야 할 몇 가지 사항이 있습니다.

새 3D 프린터가 구체적으로 해결해야 할 비즈니스 우선순위는 무엇입니까?

모든 것에 적합한 프린터는 없습니다. 따라서 3D 프린팅에 대한 다양한 접근 방식을 고려하여 이 기술을 사용하여 달성하고자 하는 것이 무엇인지 정확히 파악한 다음 이 투자에 대한 수익을 계산해야 합니다. 그것은 일반적으로 프린트하려는 소재 또는 복합 소재의 다양성, 최종 프린트물에서 원하는 기계적 특성 그리고 하나의 장치에서 사용자의 요구를 충족할 수 있는지에 따라 결정됩니다.

사내 AM 전략을 채택할 준비가 얼마나 되셨습니까?

회사가 사내 산업용 3D 프린터에 투자하는 대신 3D 프린팅 서비스를 아웃소싱하는 것이 더 나을 수 있습니다. 3D 프린팅이 필요한 대부분의 부품을 하나의 프린터로 제작할 수 있다면, 이 목적에 최적화된 장치를 구매하는 것이 현명한 결정일 것입니다. 프린팅 크기가 요구 사항에 적합하며 경도, 탄력성, 확장성 등의 소재 속성이 프린트물에 적합한지 확인하고 원하는 3D 프린터를 설치하는 데 필요한 인프라(전원 공급 장치, 바닥 공간, 환기 등)를 갖추십시오.

그러나 3D 프린팅 요구 사항에 다양한 소재 및 성능 특성이 필요한 경우 3D 프린팅 서비스를 아웃소싱하고 해당 부품을 주문형으로 프린트하는 것이 좋습니다. 또한 두 가지 작업을 병행하여 가장 일반적인 적용은 사내에서 수행하고 나머지는 아웃소싱할 수도 있습니다.

프린터를 운영하는 데 드는 비용은 얼마나 될까요?

요구 사항에 맞는 기술을 결정했으면 장치의 총 소유 비용도 살펴보아야 합니다. 장치를 구매하는 비용과는 별도로 필요한 프린팅 소모품, 비용 및 가용성, 소재를 재사용 가능 정도를 생각해 보십시오. 또한 안전 장비, 환기 및 배관 등의 추가 인프라, 시간과 노동력이 필요한 후처리 요구사항과 같은 추가 운영 비용이 발생할 수 있습니다. 또한 프린터에 전문 지식이 필요합니까? 아니면 기존 직원이 프린터를 조작할 수 있습니까? 장기적으로 관련 간접비가 너무 커서 기술을 대규모로 채택하는 것이 무리일 수도 있습니다.

요점

산업용 3D 프린터의 총 소유 비용은 상당히 커질 수 있습니다. 구매를 결정하기 전에, 대안을 모색하고 그것이 적절한 선택인지 확인하십시오. 3D 프린팅 서비스를 아웃소싱하는 것이 더 나을 수도 있습니다.

유형별 산업용 3D 프린터

가장 일반적으로 사용되는 산업용 금속 3D 프린팅 방법은 선택적 레이저 용융(SLM)을 기반으로 합니다. 일부 기술은 소재가 가압되고 응고되기에 충분하지만 액화되기 전에 멈추는 온도로 가열된다는 점을 제외하면 용융과 매우 유사한 공정인 소결을 대신 사용합니다. 접근 방식은 대략 다음 공정과 일치합니다.

소프트웨어는 3D 프린터가 3D 모델을 최종 프린트물을 만드는 데 사용할 2D 레이어로 분할합니다. 특수 분말이 3D 프린트 베드의 표면 전체에 퍼뜨려지고 레이저빔이 3D 부품의 각 레이어를 용융 또는 소결(기술에 따라 다름)합니다.

한 층이 완성되면 프린트 베드가 약간 낮춰지고, 재코팅 시스템이 새로운 분말 층을 베이스 플레이트에 퍼뜨립니다. 레이저빔에 의한 용융 또는 소결 공정이 반복되고, 새로운 층이 바로 아래 층에 붙습니다.

대부분의 금속 프린터는 레이저 또는 전자빔을 사용하여 분말 층을 완전한 3D 물체로 소결하거나 용융합니다.

전자빔 분말 베드 융합(EBM) 프린터에서는 공정은 유사하지만, 레이저빔 대신 전자빔을 사용하여 분말을 용융(소결 아님)합니다. 이것은 더 빠른 공정이지만 정확성이 상쇄됩니다.

프린팅 공정에는 각 층을 용융 또는 소결하고, 분말 베드를 낮추고, 완전한 물체가 형성될 때까지 공정을 반복하는 것이 포함됩니다.

선택적 레이저 용융(SLM: Selective Laser Melting) 프린터

EOS M400

EOS의 DMLS 프린터는 초당 최대 7.0m의 속도를 낼 수 있으며, 고온 응용 분야를 위한 니켈 합금을 포함하는 소재 카탈로그가 있습니다.

독일 제조업체 EOS는 두 가지 버전으로 제공되는 고급형 직접 금속 레이저 소결(DMLS) 프린터를 공급하고 있습니다. 하나의 1,000와트 레이저가 있는 EOS M400을 선택할 수도 있고, 분말의 용융과 융합을 향상하고 프린트물의 표면 마감을 개선하도록 설계된 시스템에 400와트 레이저 4개를 사용하는 EOS M400-4를 선택할 수도 있습니다.

두 가지 옵션 모두 400 × 400 × 400mm의 빌드 볼륨으로 제공되며, 이는 많은 산업용 응용 분야에 충분합니다. 둘 다 초당 최대 7.0m의 속도를 낼 수 있습니다. M400의 초점 직경은 약 90미크론이고 M400-4의 초점 직경은 약 100미크론으로 약간 더 높습니다.

EOS는 자사의 장치와 함께 사용할 전체 소재 카탈로그를 제공합니다. 여기에는 고온 응용 분야용 니켈 합금, 의료 분야에서 사용되는 것과 같은 이미징 장치용 순수 텅스텐 합금, 열 교환기용 구리, 귀금속 및 여러 산업 분야에서 사용되는 기타 고성능 합금이 포함됩니다.

EOS는 또한 CAD 데이터에 대한 빌드 매개변수를 생성 및 조정하고, 생산을 모니터링하며 전체 머신 파크를 모니터링하고 프린팅 작업 및 프린터 상태에 대한 알림을 보내는 대시보드를 제공할 수 있는 소프트웨어 애플리케이션 제품군을 제공합니다.

여기에는 프린팅 작업과 관련된 요소(예: 빌드 속도, 표면 품질 및 프린팅이 원활하게 진행되도록 하는 매개변수)를 최적화하는 데 도움이 되도록 설계된 애플리케이션인 EOSPrint 2가 포함됩니다.

EOS에는 또한 품질 관리를 위한 EOState Monitoring, IoT 지원 연결을 위한 EOSConnect Core, 전체 EOS 프린터 네트워크를 모니터링할 수 있는 EOSConnect MachinePark와 같은 추가 전문 솔루션이 있습니다.

DMP Factory 500

3D Systems의 Direct Metal Printing(직접 금속 다이렉트 프린팅) 솔루션은 대기 시간을 줄이고 효율성을 높이기 위해 동시 작업을 수행하는 5개의 모듈로 구성됩니다.

AM 세계의 판도를 바꾸는 업체로 널리 알려진 3D Systems의 DMP(Direct Metal Printing) Factory 500은 금속 3D 프린터와 관련하여 또 다른 흥미로운 제안입니다. 모듈식으로 기업이 자사의 요구사항에 적합한 설정을 선택할 수 있도록 설계되었습니다.

이러한 모듈 방식을 통해 다른 작업을 시작하기 전에 한 프린팅 작업이 완료되는 것을 기다려야 하는 비모듈식 시스템과 달리 여러 공정을 동시에 작업할 수 있습니다. 따라서 프린팅, 분말 제거, 소재 재활용 및 새 빌드 준비 작업이 모두 동시에 수행되므로 대기 시간과 관련 비용을 상당히 줄이고 효율성을 높일 수 있습니다.

시스템은 다음과 같이 각각 특정 작업을 수행하는 5개의 모듈로 구성됩니다.

부품의 분말을 제거하고 사용하지 않은 분말을 재활용하는 분말 관리 모듈(PMM)인 프린터 모듈(PTM), 빌드 플랫폼과 분말을 대기로부터 밀봉하고 프린터와 PMM 사이에서 이동할 수 있는 착탈식 프린트 모듈(RPM), PTM과 PMM 사이에서 RPM을 이동하기 위한 전송 모듈(TRM) 그리고 프린팅 작업의 단계 사이에 RPM을 임시로 저장하기 위한 파킹 모듈(PAM)이 있습니다.

Factory 500은 최대 빌드 볼륨이 500 × 500 × 500mm로 EOS M400보다 상당히 크고 3개의 500w 레이저도 장착되어 있습니다.

소프트웨어 측면에서 3D Systems는 설계에서 후처리에 이르는 전체 3D 프린팅 공정을 지원하는 도구를 갖춘 3DXpert를 제공합니다. 이 소프트웨어에는 이 가격대의 장치와 함께 번들로 구매할 때 표준으로 제공될 것으로 사용자가 기대하는 모든 기능이 있습니다. 빌드 시뮬레이션 기능을 사용하여 프린트 플레이트를 설정하고, 지지 구조를 생성하며, 프린트 매개 변수를 조정하고, 열응력 매개 변수 등을 관찰할 수 있어 실제 프린팅 작업 전에 필요한 조정을 할 수 있습니다.

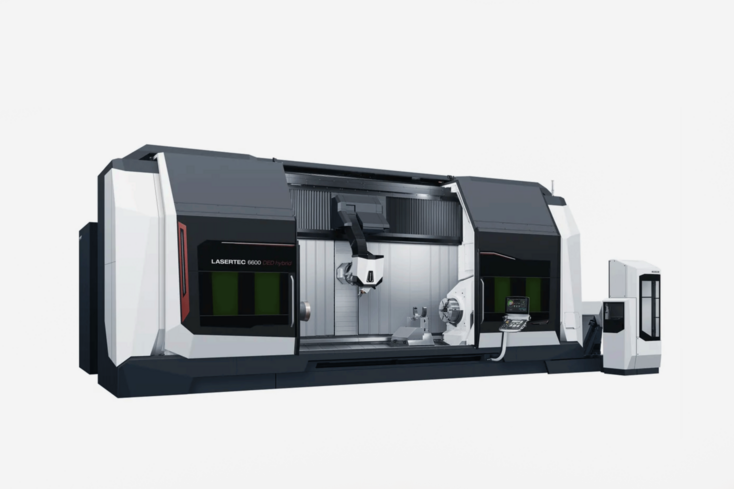

LASERTEC 6600 DED 하이브리드

DMG Mori의 장치는 동일한 장치에서 적층 제조 및 절삭 가공을 모두 수행할 수 있습니다.

DMG Mori는 적층 제조 및 절삭 가공이 모두 가능한 다양한 하이브리드 장치를 제공합니다. 이러한 기기는 하나의 장치에서 용접과 밀링을 모두 수행할 수 있어 금속 부품의 제조와 수리가 모두 가능합니다.

LASERTEC 6600 DED 하이브리드는 이 회사의 주요 장치 중 하나입니다. 이것은 초기에 밀링-터닝 센터(mill-turn center)였던 NT6600 DCG를 기반으로 합니다. DMG Mori는 레이저를 사용하여 금속 분말층을 융합하는 공정인 직접 에너지 증착(DED)을 사용하는 적층 제조(AM) 장치를 장착했습니다.

LASERTEC 6600 DED 하이브리드의 빌드 볼륨은 1,040 × 610 × 3,890mm이며, 프로토타이프 제작, 단일 성형 부품 및 형상이 복잡한 부품의 소량 생산에 적합합니다.

P-50

Desktop Metal에는 또한 일부 레이저 분말 베드 용융 기술에 비해 금속 3D 프린팅 프로세스 속도를 100배 이상 빠르게 하기 위한 장치인 P-50이 있습니다. 이를 통해 부품당 비용을 기존 생산 기술과 경쟁할 수 있는 수준으로 낮출 수 있습니다.

P-50은 Single Pass Jetting이라고 불리는 기술을 사용합니다. 빌드 볼륨은 490 × 380 × 260mm이고 양방향 인쇄를 지원하며 1,200dpi 프린트 바가 있습니다.

요점

적층 제조 분야에서 가장 유명한 두 업체인 3D Systems와 EOS는 SLM 금속 프린터를 찾는 사용자에게 인상적인 옵션을 제공합니다. 그러나 레이저 클래딩 및 Single Pass Jetting과 같은 다른 기술은 용도에 따라 설득력 있는 제안입니다.

선택적 레이저 소결(SLS: Selective Laser Sintering) 프린터

EOS P810

P810은 화염과 자외선에 강한 부품을 생산합니다. 특히 항공우주 부문을 대상으로 합니다.

P810은 EOS가 Boeing과 협력하여 설계한 듀얼 레이저 SLS 프린터입니다. 이 프린터는 HT-23이라는 소재로만 작동하도록 설계되었으므로 다른 산업에서도 사용할 수는 있지만 항공우주 부문의 고성능 부품에 대한 업계 요구를 충족시키는 것을 목표로 하는 매우 표적화된 솔루션입니다.

HT-23은 탄소 섬유가 23%인 소재로 화염 및 자외선에 강하며 항공우주 산업 및 모빌리티 산업의 FAR 25.853 및 EN 45545 표준을 각각 충족합니다. 이는 P810이 고온을 견딜 수 있는 경량의 고강도 프린트물을 만들 수 있음을 의미합니다. 이러한 프린트물은 탄소 섬유 적층 부품의 대안으로 사용될 수 있으며, 알루미늄 부품을 대체할 수도 있습니다.

P810은 빌드 볼륨이 700 × 380 × 380mm이나 되고 두 개의 70w 레이저를 사용하며 소재 재생률이 40%이고 50%의 패킹 밀도와 시간당 2.7l의 빌드 속도를 가지고 있어 이러한 요소를 통해 생산 시간과 부품당 비용을 줄일 수 있습니다.

HT1001P

Farsoon의 HT1001P는 로딩, 빌드, 냉각 및 브레이크아웃 스테이션을 특징으로 하는 모듈식 설계를 통해 지속적인 제작을 지원하고 가동 중지 시간을 최소화합니다.

HT1001P는 Farsoon Technologies에서 개발한 고분자 레이저 소결 시스템입니다. Farsoon은 이를 CAMS 시스템 즉, 연속 적층 제조 솔루션(Continuous Additive Manufacturing Solution)이라고 부릅니다. HT1001P는 로딩, 빌드, 냉각 및 브레이크아웃 스테이션으로 구성된 모듈식 설계로 되어 있습니다. HT1001P는 빌드 간 가동 중지 시간을 최소화하면서 주기별로 지속적인 제작을 지원하고 자동화가 쉽고 기존 제작 설정과 쉽게 통합할 수 있는 솔루션으로 설계되었습니다.

HT1001P는 1,000 × 500 × 450mm의 빌드 볼륨, 초당 최대 15.2m의 스캐닝 속도를 지원할 수 있는 100w 레이저의 이중 시스템, 사용하지 않은 분말을 자동으로 공급기에 반환하는 폐쇄 루프 분말 처리 시스템을 갖추고 있다.

이 시스템은 개방형 머신 키 매개 변수, 실시간 빌드 매개 변수 수정, 3차원 시각화 및 진단 기능을 포함한 다양한 기능을 제공하는 회사의 독점 BuildStar 및 MakeStar 소프트웨어에 의해 지원됩니다.

광조형(SLA:Stereolithography) 프린터

ProX 950

ProX 950은 표면 마감이 매우 좋은 대형 물체를 한 번에 제작하는 데 좋은 대용량 SLA 프린터입니다.

SLA 프린터는 제작되는 표면 마감의 품질로 잘 알려져 있습니다. 또한 매우 정확하며 일반적으로 광범위한 플라스틱 소재를 사용할 수 있습니다. 또 다른 장점은 대용량 빌드가 가능하다는 것입니다. 이 기술을 개척한 3D Systems에 이러한 품질을 가장 잘 보여주는 장치가 있다는 것은 당연합니다.

ProX 950은 매우 인상적인 1,500 × 750 × 550mm 빌드 볼륨을 가진 대형 SLA 프린터입니다. 이것은 예를 들어 자동차의 대시보드를 한 번에 프린트할 수 있다는 것을 의미합니다. 프린터는 다양한 기계적 특성을 생성하는 다양한 수지로 작업합니다.

소프트웨어 측면에서 독점적인 3D Sprint 소프트웨어 패키지는 CAD 데이터에서 최종 3D 프린트물에 이르는 전체 프로세스를 지원하기 위한 것입니다. CAD 및 다각형 데이터를 준비하고 SLA 프린터뿐만 아니라 CJP, DLP, MJP 및 SLS와 같은 다른 기술을 사용하는 3D Systems 프린터를 위한 3D 프린팅 공정을 관리하기 위한 옵션도 제공합니다.

디지털 광 처리(Digital Light Processing) 프린터

Figure 4 프린터

기본적으로 일련의 소규모 DLP 독립형 프린터인 Figure 4 Production은 작은 부품을 대량으로 제작하도록 설계되었습니다.

3D Systems의 Figure 4 Production은 제조 처리량을 극대화하도록 설계된 산업용 DLP 프린터입니다. DLP는 SLA와 유사한 기술입니다. 차이점은 단일 광선 대신 프로젝터를 사용하여 수지의 전체 층을 경화하는 것입니다.

3D Systems의 웹사이트에 따르면 Figure 4 Production은 광범위한 산업, 치과 및 맞춤형 소재를 사용하여 연간 백만 개 이상의 부품을 생산할 수 있습니다. 프린트 가능한 빌드 볼륨이 124.8 × 70.2 × 346mm이므로 기본적으로 일련의 소형 DLP 독립형 프린터입니다.

Figure 4 Production은 소형 부품의 생산을 확대하려는 경우 훌륭한 선택입니다. 그것은 ProX 950과 같은 대형 3D 프린터가 아닙니다. 제조사의 표현대로 플랫폼은 빠른 제품 반복, 대량 맞춤화, 브리지 제조 및 소량 생산에 적합합니다.

ProX 950과 마찬가지로 Figure 4 Production은 파일 준비 및 제작을 위해 회사의 독점 3D Sprint 소프트웨어를 사용하며 3D Connect를 사용하여 클라우드 통합 기능을 사용할 수 있습니다.

연속 액체 계면 생산(CLIP: Continuous Liquid Interface Production)

살펴볼 가치가 있는 또 다른 수지 기반 기술은 연속 액체 계면 생산인 CLIP입니다. Carbon의 독점 기술인 Digital Light Synthesis(디지털 광합성)는 이러한 접근법을 기반으로 합니다. 이 공정은 디지털 광 투사 및 산소 투과성 광학을 사용하여 수지 프린팅의 일반적인 기계적 특성, 해상도 및 표면 마감으로 내구성이 뛰어난 부품을 신속하게 생산합니다.

Carbon의 L1은 빌드 볼륨이 400 × 250 × 460mm인 대형 3D 프린터입니다. Carbon은 고탄성에서 생체 적합성, 내열성 및 고강도에 이르기까지 다양한 특성을 가진 다양한 소재를 가지고 있습니다. 이러한 다용도성과 대량 생산 능력이 결합되어 Adidas와 같은 글로벌 브랜드의 매력적인 선택이 되었습니다.

요점

SLA 프린팅을 개척한 3D Systems는 DLP와 같은 수지 기반 기술의 변형을 사용하는 3D 프린터와 관련하여 당연히 지배적인 이름입니다. 내구성이 뛰어난 최종 사용 부품의 대량 생산의 경우, Carbon의 획기적인 L1 3D 프린터도 살펴볼 가치가 있습니다.

멀티젯(MJP: MultiJet) 프린터

ProJet MJP 2500 시리즈

ProJet MJP 2500 시리즈 프린터(MJP 2500W, 2500 및 2500 Plus)는 왁스 패턴, 엔지니어링 및 경질 플라스틱을 프린트하기 위해 다양한 소재를 사용합니다.

적층 제조 산업에서 3D Systems의 지배력은 3D 스캐너의 또 다른 범주에서 다시 한번 나타납니다. MultiJet Printing은 프린트 헤드를 사용하여 빌드 플랫폼에 수지 또는 주조 왁스와 같은 다양한 인쇄 소재를 증착하는 잉크젯 프린팅 공정입니다. 각 층은 플랫폼을 가로질러 이동하고 소재를 선택적으로 경화시키는 프린트 헤드에 장착된 UV 램프로 경화됩니다.

ProJet MJP 2500 시리즈 프린터(MJP 2500W, 2500 및 2500 Plus)는 왁스 패턴, 엔지니어링 및 경질 플라스틱을 프린트하기 위해 다양한 소재를 사용합니다. 프린터의 빌드 볼륨은 294 × 211 × 144mm로 보석 및 치과 응용 분야에 적합합니다.

다른 3D Systems 제품들과 마찬가지로 이 프린터들은 파일 준비 및 생산을 위해 회사의 독점 3D Sprint 소프트웨어를 사용하고 클라우드 통합을 위해 3D Connect를 사용합니다.

컬러 프린터

J55 Prime

J55 Prime은 Pantone Validated 색상을 포함하여 640,000가지 이상의 고유한 조합을 만들 수 있습니다.

Stratasys는 산업용 3D 프린터의 최종 범주인 컬러 프린터에서 중요 역할을 합니다. 이러한 프린터는 일반적으로 엔지니어링용으로 제조하는 부품의 강도가 충분하지 않으므로 교육, 장난감 및 컬러 프로토타입에 더 일반적으로 사용됩니다. 그럼에도 불구하고 풀 컬러, 강성 또는 투명 소재, 탄성의 유연한 표면 또는 디지털 ABS를 사용하여 프린트물을 제작하는 능력은 기능적 프로토타이핑에 대한 전망을 흥미롭게 해 줍니다.

J55 Prime의 빌드 볼륨은 140 × 200 × 187mm으로 회전식 빌드 플랫폼이 있는 고정 프린트 헤드를 갖춘 5개의 소재 채널이 장착되어 있습니다. Stratasys에 따르면 J55 Prime은 조용한 무취의 공정에서 Pantone Validated 색상을 포함하여 640,000가지 이상의 고유한 조합을 만들 수 있습니다.

소프트웨어의 경우 Stratasys는 GrabCAD Print를 가지고 있습니다. 이 소프트웨어는 CAD 설계 또는 렌더링에서 3D 프린팅에 이르기까지 프린팅 공정 전반에 걸쳐 도움이 되는 기능이 있습니다. GrabCAD Print는 3MF, OBJ, STP 등과 같은 일반적인 파일 형식을 지원합니다. 내보낼 수 있는 형식에는 STEP(.stp), IGES(.igs), STL(.stl), ACIS(.sat), Jt(.jt) 및 VRML(.wrl) 파일이 포함됩니다.

ProJet CJP X60 시리즈

ProJet 860Pro는 다양한 색상과 그라디언트를 프린트할 수 있는 다중 프린트 헤드가 장착된 완전한 CMYK 3D 프린터입니다.

3D Systems의 X60 시리즈는 인상적인 색상 범위에서 고품질 프린트물을 제작할 수 있는 다양한 컬러 3D 프린터를 제공합니다. 이러한 프린터는 다양한 산업 분야의 다양한 규모의 조직에 적합합니다. 예를 들어, 교육 기관, 건축 회사, 소비재 제조업체 및 미디어 및 엔터테인먼트 회사는 모두 이러한 장치를 사용하여 교육 모델을 만들거나 설계 의도를 설명하는 프로토타입을 제작하거나 고객에게 부품의 완성된 모양을 보여줄 수 있습니다.

ProJet 860 Pro는 508 × 381 × 22 mm의 빌드 볼륨을 가진 풀 CMYK 3D 프린터입니다. 복수의 프린트 헤드가 있으며 그라디언트를 포함한 인상적인 범위의 색상을 프린트할 수 있으며 가로 및 세로로 부품을 중첩할 수 있습니다.

결론

한때 미래의 기술로 여겨졌던 적층 제조는 이미 여기에 있습니다. 그것이 제공하는 이점은 많은 산업 공정의 다양한 산업에서 매일 입증되고 있습니다. 그러나 AM(적층 제조) 부문은 여전히 탐색이 필요한 파편화된 산업으로 남아 있습니다. 산업용 3D 프린터에 투자하기로 선택한 경우, 먼저 해당 프린터가 사용자의 요구에 적합한 솔루션인지 확인해야 합니다. 이러한 선택을 한 후에는 시작하면서 다양한 기술을 기반으로 하는 여러 옵션이 있습니다.