Ausco Products、Artec 3D社製スキャナを使用して大型ブレーキシステムの検査を強化

課題:外部から調達したブレーキの鋳造品の寸法が正確でありながら、必要な許容範囲も満たしていることを確認する検査プロセスを加速させること

ソリューション:Artec Leo、 Artec Space Spider、 Artec Academy、Artec Studio、 Geomagic Design X、 SOLIDWORKS、 SOLIDWORKS SimulationXpress

結果:従来行っていた手動測定からArtec 3D社製品を用いたスキャンに切り替えたことで、それまで90分間かかっていたプロセスがわずか20分にまで短縮され、78%の削減を実現しました。このデジタル化されたワークフローのおかげで、Auscoの品質受入検査員は、加工作業や組み立てプロセス、ブレーキ性能、そして顧客の満足度にも影響を与える問題を特定することが容易になりました。

Artec 3Dを選ぶべき理由:非常に正確なSpace Spiderは、信頼性の高い測定値を繰り返し提供し、Leoは精度と携帯性に優れているため、スキャン現場での使用に最適です。Artec Academyは、最も複雑な検査だけを除いたすべての検査に対応する編集・分析機能が満載のソフトウェアであるArtec Studioを用いて、ユーザーがデータキャプチャと処理を最大限に活用できるように支援します。

Artec LeoとArtec Space Spiderを利用するAuscoに勤務するエンジニアのナンシー・レナード(Nancy Leonard)さんとベロニカ・モレノ(Veronica Moreno)さん。画像提供:Ausco

Ausco Productsのようなオフハイウェイ車用のブレーキの専門家にとって、出荷された鋳造品を細かく検査することは、責任を持って効率的に製造を行う上で不可欠な作業です。

Auscoは、建設や鉱業、農業、林業、レクリエーション、そして航空地上支援などといった世界中のオフハイウェイ車産業の顧客に向けて、高性能のカスタムブレーキを開発しています。当然のことながら、車両のブレーキシステムは安全性が非常に重要となるので、徹底した品質検査と評価が製品のパフォーマンスと顧客満足度を最大限にするために不可欠です。

これまで同社では、鋳造品の分析のためにキャリパーやCMMマシンなどのツールを使用して、ポイントの位置や寸法を測定していました。しかし、このとても労力を要するプロセスは、現在Artec LeoやArtec Space Spiderによって最適化されています。Artec 3D社製品を用いたスキャンを導入したことで、同社のエンジニアは単一のポイントだけでなく表面全体を評価し、より完全な画像を取得できるようになったので、より適切な意思決定とコミュニケーションを実現できました。

彼らはArtec Academyに登録し、専門家が主導するオンラインの3Dスキャンコースにアクセスできるようになって以来、技術の最適化と新しい技術の適用方法を常に模索しています。Ausco社はさらなる効率性の向上を目指しており、彼らのデジタル製造への野望にブレーキをかけるものはもはや何もないようです。

デジタル化へのユニークなアプローチ

多くのメーカーでは、その会社の上層部の方々がまず効率的なデジタル測定のためのソリューションを徹底的に検索し、その後3Dスキャンの採用を決定することが多々あります。しかし、Auscoが3Dスキャンの導入に至った流れはそれとは少々異なります。というのも、彼らの場合、そのアイディアを形にしていったのは、長年先端技術エンジニアとして活躍してきたナンシー・レナードさんだったのです。

レナードさんがArtec EvaとArtec Space SpiderについてのコースにArtec Academyで合格したことを証明する認定証。画像提供:Ausco

レナードさんが3Dスキャンに初めて出会ったのは、イリノイ大学で3Dプリントについてのコースを受講した際でした。そこで講師からプロ仕様のデバイスを選定するように教えられた彼女は、まず手始めに柔軟で超高精度のArtec Evaを試してみたそうです。しかし当時、Auscoは顧客の車両測定のために米国に拠点を置くエンジニアを南アフリカに派遣していたことから、彼女のプロジェクトはすぐに新たな局面を迎えました。

さまざまな業界で長年にわたり実証されてきた、軽量で機敏なEvaなら、そこでの課題にもきちんと対応できたはずです。しかし、レナードさんは、配線で別のディスプレイに依存するものを遠隔操作するのは難しいだろうと判断したです。そういった背景から、彼女はAuscoに、ケーブルが不要のLeoと、より高精度なSpace Spiderの採用を推奨したそうです。その理由は、1台のスキャナでキャプチャの際の身軽さを確保し、もう1台のスキャナで非常に複雑な使用に対応するためでした。

レナードさんとモレノさんがArtec Leoの内蔵ディスプレイを使用し、データキャプチャをリアルタイムで確認している様子。画像提供:Ausco

現在、同僚にこれらのデバイスを最大限に活用するためのトレーニングを担当しているレナードさんによると、Leoは特に扱いやすく、ボタンをクリックするだけで迅速かつ正確なデータ取得が可能になると言います。

「その電源供給が搭載されている点と、すべてがその軽量設計に詰め込まれている点は、本当に大きな利点です」とレナードさんは言及します。「しかも、このスキャナの使用もとても簡単ですしね。ほら、今何をスキャンしているのかは、その場で即確認できるんです。私が唯一しなければならないことは、この内蔵ディスプレイで適切なデータを取得する方法を同僚に教えることだけです。ここが緑色である限り、良好という意味です。本当にそれだけなんですよ!」

Artec Academyでメッシュをマスター

Auscoの検査用ワークフローの多くは現在、Artec Studioで行われています。当初、レナードさんはこのソフトウェアの中核であるデータキャプチャと処理機能のみを使用していましたが、Artec AcademyでArtec Studioについてのモジュールを終えたことで、より多くの高度な機能を体験するようになりました。

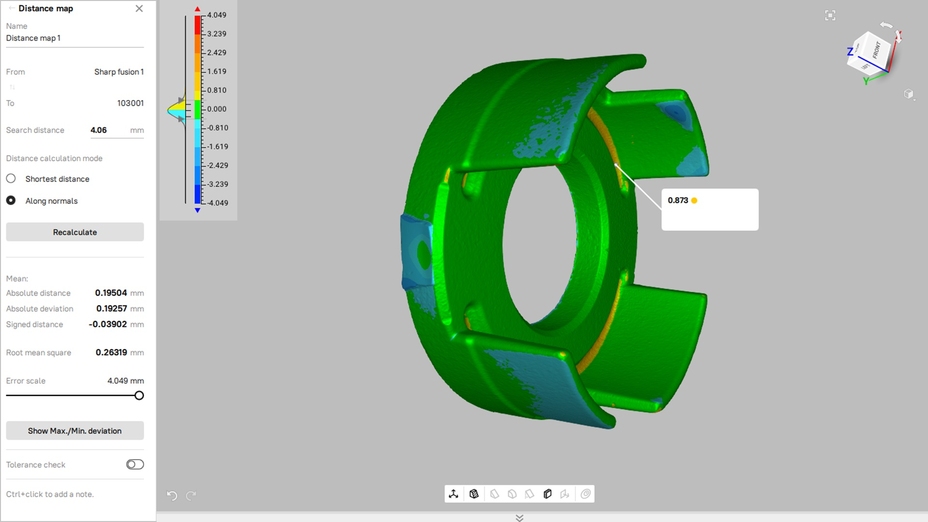

たとえば、距離マッピングを使用すると、Auscoは鋳造品が仕様どおりに製造されたかどうかを即座に判断できるようになりました。また、断面分析により、偏差を迅速かつ簡単に見つけられるようにもなりました。Artec Studioの基礎ツールを使用すると、同社のエンジニア達はサードパーティのプログラムにエクスポートしなくても基本的なジオメトリの作成が可能になるため、検査ワークフローがさらに強化されます。

Artec Studioの距離マッピング機能を使用して検査されているピストンの鋳造品。画像提供:Ausco

とはいえ、より高度な機能を必要とするような、特に複雑なユースケースに直面した場合には、レナードさんと彼女の同僚は今でもスキャンをGeomagic Design Xにエクスポートすることがあると言います。Artecのゴールド認定パートナーであるGoEngineerは、ワークフローのこの部分を最適化する上で中心的な役割を果たし、3Dスキャンや、CADサーフェスの生成用ソフトウェアを最大限に活用するために必要なトレーニングとサポートを提供しています。

その中で重要な機能の1つに SOLIDWORKS LiveTransferがあります。これにより、AuscoはDesign Xで設定されたプロジェクトの制約すべてをそのままにしつつ、パラメトリックモデルをイテレーション用にシームレスに送信することができます。また、彼らは部品のパフォーマンスを評価し、テストのイテレーションを減少させ、設計の信頼性を高めるために、応力解析に特化したツールである SimulationXpressも現在試験的に利用しているそうです。

「最近、私は当社のエンジニアのベロニカ・モレノさんにLeoの使用方法を指導したことがありました。その際、彼女はトルクスタンド用の取り外しができないプレートのスキャンが必要でした。「それにはあちこちに穴があいていて、まるでチーズの塊のようでした!」とレナードさんは当時を振り返って説明します。「私達は幾何形状をいくつか作成し、それをSOLIDWORKSに直接エクスポートしました。このプロセス全体はわずか2日で完了し、作業のほとんどはバックエンド(技術的な側面や裏方の部分)での作業でした」

「SimulationXpressを使用することで、様々な力を適用してプレートがトルク要求に耐えられることをチェックできます。これは非常にエキサイティングな側面で、これを私達の仕事に応用できることはまだまだ沢山あると感じます」

産業用ワークセルの最適化

Auscoによる検査用ワークフローは現在非常に高速化しており、チームは1時間足らずで鋳造品が許容範囲を満たしているかどうかを判断できます。しかし、彼らはArtec 3D社製品を鋳造品の検査用スキャンだけに使用しているわけではありません。このテクノロジーの活用で、ブレーキがホイールウェルなどの狭い領域に収まるかどうかも確認できるので、製品のカスタマイズが加速され、製品のコンプライアンスが確保できるのです。

実際、レナードさんによると、既にLeoは非常に有能なデジタル測定ツールであることを証明してくれたそうです。場合によってはわずか 0.006インチ (0.015 mm)のサイズの部品さえキャプチャができるので、Leoには大きなポテンシャルが秘められているはずと言います。Auscoは、最も複雑で小さな部品の検査に使用でき、5ミクロンの精度も提供するArtec MicroIIを投資として導入することを考えています。また、彼らはLeoは彼らの顧客サイトで新しい機会も呼び寄せてくれるだろうと期待しているそうです。

たとえば製造ワークセルの場合、工場のリソースを最適に配置することが生産性を向上させる鍵となります。コンパクトで万能なLeoを顧客に提供できれば、それらを仮想最適化のためにデジタル化したり、トルクスタンドのプレートなどのツールのアップグレードを計画することもできるかもしれません。

Artec Studioに表示されている、レナードさんとモレノさんがArtec Leoでキャプチャしたトルクスタンドのモデル。画像提供:Ausco

「私たちは、製造エンジニアが古いワークセルをCADに移行できるよう支援していくつもりです。そうすれば、プレートを更新したり、パレットを移動したり、セル内で仮想的に物を移動させることでそれらの最適化が実現します」とレナードさんは結論付けました。現場で行う大規模なスキャンや、Leoでキャプチャされたモデルを取り扱う経験を積むにつれて、顧客データを現場でリアルタイムで確認できるというコンセプトは、Auscoの有能なチームにとってますます期待できる要素になっています。

「Artec 3D社製品を用いたスキャンによって、意思決定に必要な情報すべてが得られます。現時点ではSpace Spiderをより頻繁に使用していますが、Leoのこれからの可能性もかなり飛躍的です」

Artec Academyでスキルを磨き、EvaやSpace Spider、Leoを大胆な形で応用してきたレナードさん自身の経験も、今では3Dスキャンによる発見を示すケーススタディとなっています。彼女はこの専門知識を同僚と共有することで、Ausco Productsでのコストとリードタイムのさらなる改善に繋げ、製品エンジニアリングと検査の限界をこれからも覆していくことでしょう。

ストーリーの背景で活躍するスキャナ

世界最高峰のポータブル3Dスキャナをお試しください。