フォーミュラワンをリバースエンジニアリング 3Dプリントでミニコピー

目的: 2 つの異なる3Dスキャナを使用して、フォーミュラ1の車全体をスキャンし、最高レベルのディテールと速度で車全体を余すことなくキャプチャします。

利用ツール: Artec Eva、Artec Studio

Artecの3Dスキャナは、製品のライフサイクル(PL)ステージの前段階で使用される不可欠なツールです。プロトタイプの作成からリバースエンジニアリング、データの品質管理分析用の3Dモデルの作成に至るまで、3Dスキャンは最速のワークフローを実現するために欠かすことが出来ないものです。

リバース エンジニアリングでは、オブジェクトを補強、改善、または再製作するために、オブジェクトの技術的な詳細と構造をキャプチャします。産業工学、自動車、航空、製造、エレクトロニクスなどのさまざまな業界で使用され、デジタル3Dレプリカをキャプチャ、分析、分解することで、元のオブジェクトを複製することができます。

リバースエンジニアリングへの3Dスキャンの使用は、正確な結果が得られることとその使いやすさのために、これまで以上に人気が高まっています。Artecの3Dソリューションは、オブジェクトをキャプチャする機能に加え印象的な精度と3Dat速度を提供し、スマートな後処理ソフトウェア、Artec Studio 11を利用すれば3Dモデルを作成するために大量のデータを自動的に処理することもできます。さらに、デバイスがポータブルでなため、その場に行くのが難しいオブジェクトにも手が届き、バッテリーパックと組み合わせれば電源も必要ありません。

リバースエンジニアリングに3D技術を使用する素晴らしい例は、Artecの英国のパートナーであるCentral Scanning社とともに仕事をしたバーミンガムに拠点を置くツールメーカーと、約300mmの大きさでの3Dプリントを可能にし縮小版のF13Dレプリカを作ったCAD&CAMソリューションの大手サプライヤーDelcamです。

車は3Dスキャンされ、収集されたデータはDelcamのリバースエンジニアリングソフトウェアパッケージPowerSHAPEで処理されました。

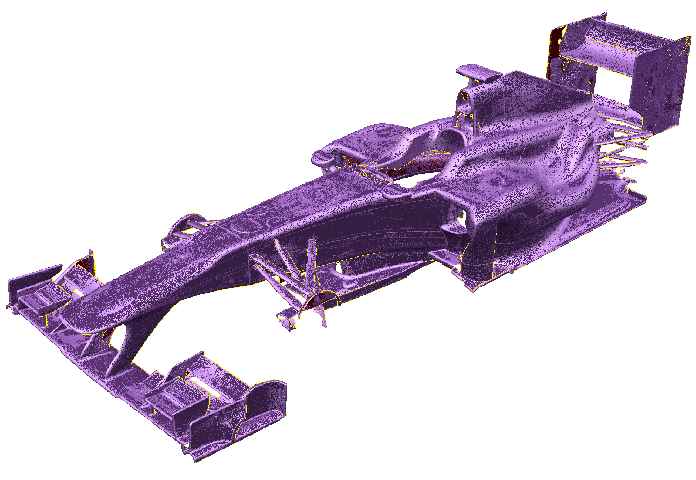

PowerSHAPEで作られたF1カーの完成モデル

「このスキャンは、2種類のスキャンシステムを利用すると何が可能になるかを試す目的で行われました」と、Central Scanningのポール・スミス。

車の本体はSteinbichler Comet L3Dを使用してキャプチャされ、その後、ドライバーのコックピット、ステアリングホイール、ウィッシュボーンサスペンション、リアスポイラー、ウィングミラー、 Steinbichler Cometでは届かない領域をArtec Evaで3Dスキャンしました。

「ポータブルでスピーディーなので、Evaを選択しました。ターゲットマーカーを追加する必要もないですし、グラフィックもわかりやすいです」とポール。

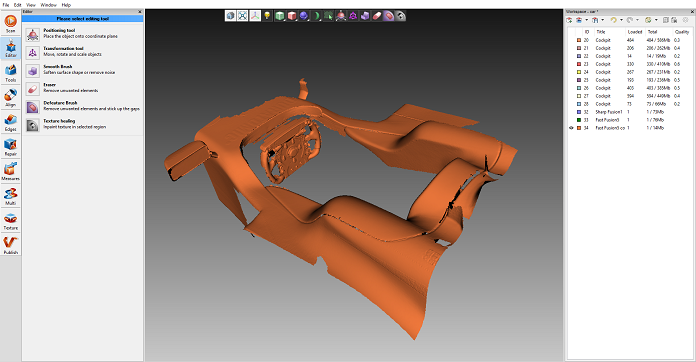

Artec Studio 10で見たコックピットの一部

車はオーナーのレセプション室で3Dスキャンされ、ワークショップが行われました。どちらのエリアも安定した照明を持っていましたが、データキャプチャに影響を与えるため、直射日光は当てないようにしました。

ポールは、車の部品を簡単にキャプチャする方法についていくつかのヒントを私たちと共有してくれました。

「ウィッシュボーンサスペンションユニットの後ろに何かを追加すると、グラフィックス付きの紙のように、スキャナはテクスチャを追跡し、薄いウィッシュボーンのジオメトリをキャプチャできます」と、ポールは言ってます。

ウィッシュボーンの周りには暗いカーボン繊維の部分がいくつかあるので、軽くスプレーをかけています。スポイラー領域の周りの光の反射もまた、キャプチャを速く楽にするために軽くスプレーをかけられました。

「私たちは、射程距離測定を必要とせず、立ち上がりがはやく、難しい領域もキャプチャできるので、Artec Evaを喜んで利用していました」と、ポールは言います。

データのほとんどは、標準設定を使用して処理され、プロセスを高速化するためにグローバル登録中はテクスチャなしで処理を行いました。その後、Artec と Steinbichler の大きなデータ セットが PolyWorks に統合されました。

3Dデータから作成されたメッシュ

完成した250Mb STL 3Dモデル(約850万個の三角形)は、PowerSHAPE Proを使用して Delcamで完全にリバースエンジニアリングされました。複雑な二重に湾曲した領域は表面のモデリングに最も適していましたが、ソリッドを使用してより多くのプリズムパーツを最も効率的に形成できます。

Delcamのジェームズ・スレイターが説明したように、「車の前後のフィンはソリッドとしてモデル化されました。メッシュを通してセクションを取り出し、それらを押し出して、単純なブール演算を使用して別々の部分をマージすることで作成されたこの作業は、実際には、プロジェクト着手前に1週間のトレーニングしか受けていなかった、夏のだけのサポート学生によって行われました。一方、私たちの経験豊富なエンジニアの一人は、ボディに必要なより難しい表面構造に取り組んでいました。最終的に、他のソフトウェアを利用していたら実現不可能であろうほど完全で詳細な、ハイブリッドな表面とソリッドの3Dモデルができあがりました。もちろん、REプロジェクトで最も重要なことの1つは、高品質で正確なメッシュから始めることです。

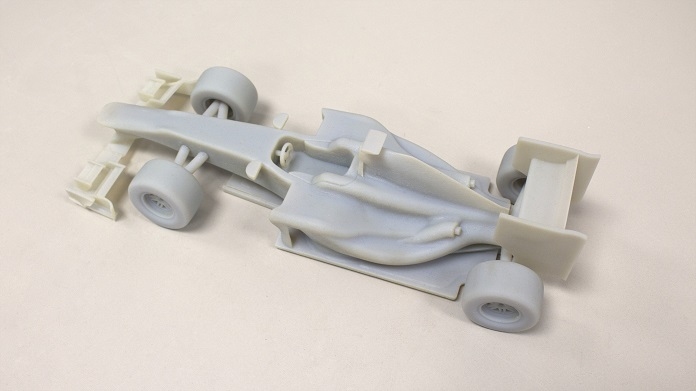

F1車のプリント3Dレプリカ

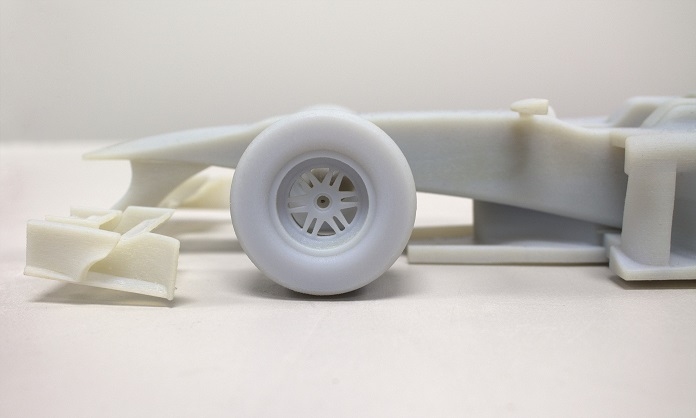

F1カーのスケールモデルのクローズアップ

車の表面はフルサイズで作成されました。縮小されると、薄い領域、特にウィッシュボーンとスポイラーの一部がPowerSHAPEで厚くななってしまうからです。車のデジタルコピーは、0.016ミリメートルのプリントでObjet Eden 500Vに3Dプリントされました。

Scanners behind the story

Try out the world's leading handheld 3D scanners.