Qu’est-ce qu’un jumeau numérique ?

Avec l’intégration croissante de technologies avancées telles que l’IA, la RV et le scan 3D dans la fabrication, la limite entre le physique et le virtuel n’a jamais été aussi floue, si bien que certains affirment que nous assistons à une quatrième révolution industrielle. Au cœur de cette refonte de l’« industrie 4.0 » : le « jumeau numérique », une copie virtuelle d’une pièce, d’un actif, d’un système ou d’un processus qui peut être utilisée pour suivre ou améliorer les performances. Dans cet article, nous expliquons comment ces jumeaux sont fabriqués, dans quels domaines ils sont utilisés et les perspectives qu’ils pourraient ouvrir.

Introduction

Les jumeaux numériques ne sont pas de simples modèles 3D ; ils sont reliés à des pièces, des actifs, des systèmes ou des processus existants par un flux de données en temps réel

Le jumelage numérique est l’une des nombreuses technologies émergentes susceptibles de modifier la manière dont les produits sont fabriqués. Mais avant de se réjouir des possibilités qu’ils offrent, il convient de se demander en quoi consistent exactement les jumeaux numériques.

Le concept de jumeau numérique repose principalement sur l’idée que les produits, les machines et même les installations plus vastes peuvent être convertis en modèles virtuels. Qu’ils soient développés grâce à l’agrégation de données ou capturés à l’aide de technologies telles que le scan 3D, il est important de noter que ces jumeaux ne sont pas de simples copies numériques. En fait, ils échangent des données avec leurs homologues réels grâce à des capteurs. Ce flux de données, qui peut intégrer des informations telles que l’état d’un objet en cours de production ou le rendement énergétique d’une machine, devient rapidement très avantageux pour les fabricants.

Point clé

Les jumeaux numériques offrent aux fabricants un moyen fiable de tester des améliorations spécifiques du workflow avant de les mettre en œuvre sur le terrain.

Grâce aux jumeaux numériques des systèmes ou des processus, ils peuvent surveiller chaque aspect de leurs performances et identifier les possibilités d’optimisation. Ces données peuvent ensuite être utilisées dans des domaines tels que l’entretien des machines et la maintenance préventive afin de prévenir les pannes et réduire les temps d’arrêt. Les jumeaux numériques offrent également aux fabricants un moyen fiable de tester les améliorations du workflow grâce à des simulations à petite échelle, avant de les mettre en œuvre sur le terrain.

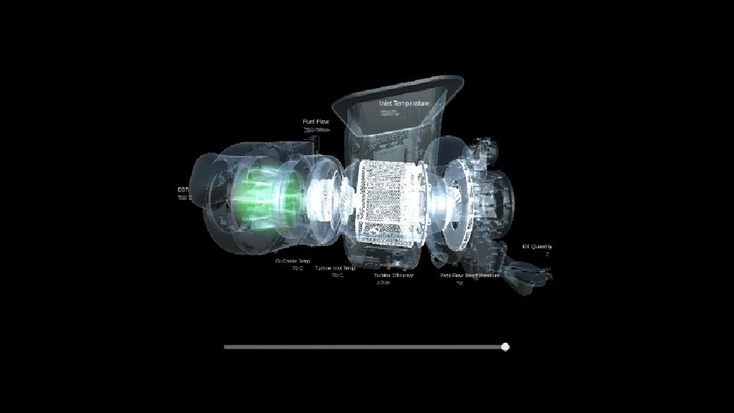

Jumeau numérique d'un groupe auxiliaire de puissance (GAP). Source image : Université de Twente

Supposons que vous souhaitiez également évaluer les performances d’un actif composé de plusieurs pièces mobiles une fois celui-ci assemblé. Grâce aux simulations de jumeaux numériques, vous pouvez étudier minutieusement la façon dont les composants de ce produit interagissent et identifier les améliorations potentielles à apporter à la conception, de manière à éviter la plupart des essais et des erreurs que l’on rencontre en R&D de produits.

À plus grande échelle, il est même possible d’adopter cette approche pour la planification urbaine. Les architectes peuvent désormais utiliser les données de construction comme une base concrète pour analyser si des paysages urbains expérimentaux, conçus pour améliorer la durabilité de la construction et la qualité de vie des habitants, se comporteraient comme prévu, s’ils devaient réellement être construits.

Point clé

Les jumeaux numériques ne sont pas de simples modèles 3D d’actifs, de systèmes ou de processus existants ; ils sont reliés par un flux de données en temps réel.

Si le concept tel que nous le connaissons aujourd’hui a été dévoilé pour la première fois par Michael Grieves à l’université du Michigan en 2002, c’est John Vickers, de la NASA, qui a inventé le terme « jumeaux numériques » huit ans plus tard. Depuis lors, la technologie est passée d’une niche du secteur manufacturier à l’une des principales tendances technologiques industrielles à l’échelle mondiale. Plus précisément, son potentiel en tant qu’élément d’une série de technologies entièrement intégrées, ou « Internet des objets », aux côtés d’autres technologies telles que l’IA, la RA et l’impression 3D, ne cesse de stimuler l’imagination des fabricants.

Alors, comment tout cela fonctionne-t-il dans le monde réel ? Dans la suite de cet article, nous verrons comment les jumeaux numériques sont fabriqués, puis la manière dont le scan 3D peut contribuer à optimiser ce processus, et enfin, les domaines d’application des modèles numériques qui en résultent.

Types de jumeaux numériques

Jumeaux numériques de pièces et d’actifs

Les jumeaux de produits peuvent être divisés en deux différents types : les pièces et les actifs. Par pièces, nous entendons les composants les plus petits et les plus élémentaires d’une construction plus importante, tels que les joints et les poutres d’un assemblage (également connus sous le nom de sous-ensembles mécaniques). Les actifs, quant à eux, sont des produits composés de deux ou plusieurs éléments, dont les interactions peuvent être analysées sous forme virtuelle en tant que jumeaux numériques.

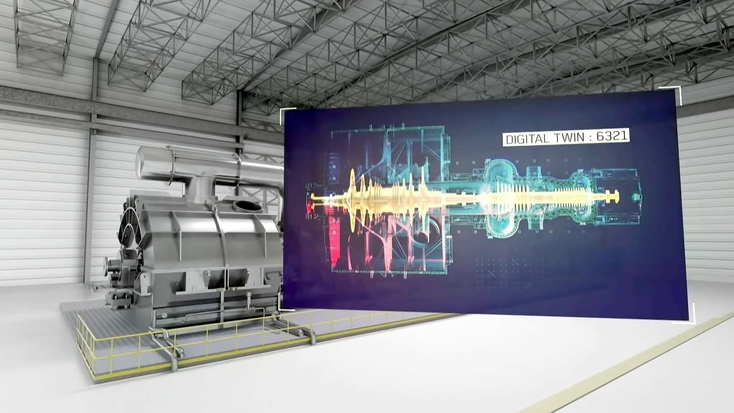

Jumeau numérique conçu pour allonger le cycle de vie d’une turbine à vapeur. Source image : GE

Jumeaux numériques de système

À plus grande échelle, on trouve des jumeaux numériques de systèmes. Ces modèles peuvent être constitués de pièces ou actifs assemblés en unités entièrement fonctionnelles, ou des machines utilisées pour les produire. Cette catégorie de jumeaux numériques permet aux utilisateurs d’analyser l’interaction entre deux types d’actifs différents et d’identifier les possibilités d’amélioration des performances.

Jumeaux numériques de processus

Appliqué à plus grande échelle, le jumelage numérique peut même être utilisé pour surveiller les performances de toute une usine. Ces jumeaux numériques permettent aux fabricants de synchroniser tous les systèmes d'une installation, qu’ils soient liés à la production ou à des actifs de facilitation comme les systèmes de ventilation, et de s’assurer qu’ils fonctionnent constamment de manière optimale. Ils peuvent également s’avérer des outils de planification utiles. Par exemple, si un système devait tomber en panne, quel serait l’impact sur les autres ?

Au final, la vision macroéconomique des chaînes de processus permet aux utilisateurs de détecter en amont les pénuries de matériaux et les besoins de maintenance des machines, et donc de planifier à l’avance et de maximiser le temps de fonctionnement des systèmes.

Quelle est l’utilité du scan 3D ?

Voilà en quelques mots ce qu’est le jumelage numérique. Mais quel est le rôle exact du scan 3D ? Cette technologie représente aujourd’hui l’un des meilleurs moyens de créer les modèles à l’origine de ces jumeaux, dans le cadre d’un processus de numérisation souvent décrit comme une « capture de la réalité ».

S’il est possible de développer des modèles informatiques qui rassemblent les données nécessaires aux simulations de jumeaux numériques, sans procéder à la moindre capture de la réalité, ce processus prend des mois. Le scan 3D offre un moyen beaucoup plus rapide d’accéder à ces informations. Pour ce faire, il est possible de scanner toutes sortes d’éléments, de la pièce à la chaîne de processus, en l’état, soit pour une analyse instantanée, soit pour une utilisation en vue de la création d’un jumeau numérique entièrement intégré.

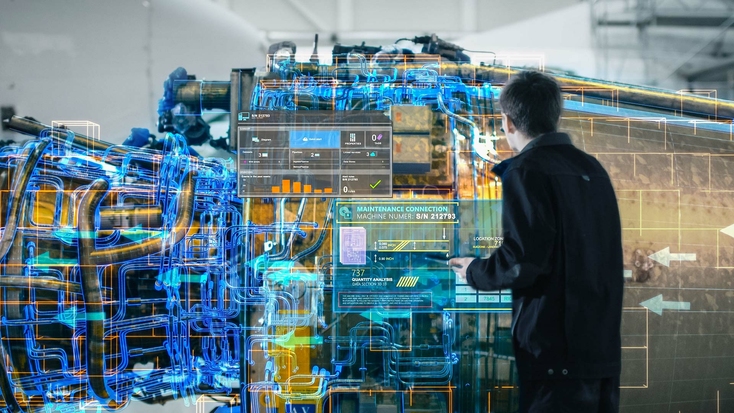

Utilisation d’un jumeau numérique pour gérer des données opérationnelles et sensorielles en temps réel

Évidemment, il existe d’autres technologies de capture de la réalité. Grâce à la photogrammétrie, par exemple, il est possible de créer des jumeaux numériques en superposant les photos d’un objet prises sous plusieurs angles, à l’aide d’appareils aussi accessibles que les smartphones de tous les jours. Toutefois, cette technologie n’est pas très précise, son utilisation peut prendre beaucoup de temps et elle ne fournit généralement pas de retour d’information en temps réel, ce qui accroît le risque d’absence de données de numérisation.

En outre, alors que le scan 3D permet des mesures linéaires, la photogrammétrie est plus vulnérable aux distorsions. En effet, cette technologie repose en grande partie sur la qualité de l’image, qui peut être affectée par des facteurs allant de la résolution de l’appareil photo au flou de bougé. Comme nous le verrons plus loin, la précision est une condition préalable essentielle à la création de jumeaux numériques utilisables, et ce manque d’uniformité nuit réellement à l’efficacité de la photogrammétrie en tant qu’outil de jumelage.

Point clé

Le scan 3D offre aux fabricants un moyen plus rapide et plus polyvalent de numériser avec précision leurs produits et leurs installations.

En revanche, le balayage laser LiDAR demeure un moyen populaire et très précis de modéliser des structures plus importantes dans le domaine de l’arpentage. Les scanners 3D portables sont également très polyvalents, et certains sont dotés d’écrans intégrés qui permettent de vérifier les données capturées au fur et à mesure. Ces appareils sont si efficaces que les scans obtenus peuvent servir de base aux modèles CAO ou BIM et, à terme, à la création de jumeaux numériques.

Dans l’ensemble, les progrès en matière de scan 3D continuent d’en faire un moyen plus attrayant d’obtenir des informations sur la fabrication et d’accélérer le processus de création de jumeaux numériques. Mais si vous êtes novice en matière de technologie, quels sont les principaux critères à prendre en compte lors de l’achat de votre premier appareil ? Regardons de plus près certains de ces éléments.

Artec Ray II

Si vous envisagez de réaliser le jumeau numérique d’une zone vaste, qu’il s’agisse de l’intérieur d’une usine ou d’un bien immobilier pour permettre des visites à distance, vous devrez tenir compte de la portée. Grâce à l’Artec Ray II, qui peut être monté sur un trépied, vous pouvez capturer rapidement des surfaces jusqu’à 130 mètres de distance, avec une précision de point 3D de 1,9 mm à une distance de 10 mètres. Cette précision, associée à l’écran intégré, fait de cet appareil un outil idéal pour minimiser la déviation entre les scans et les dimensions réelles des espaces industriels, et pour veiller à ce que les jumeaux numériques qui en résultent soient adaptés à l’usage prévu.

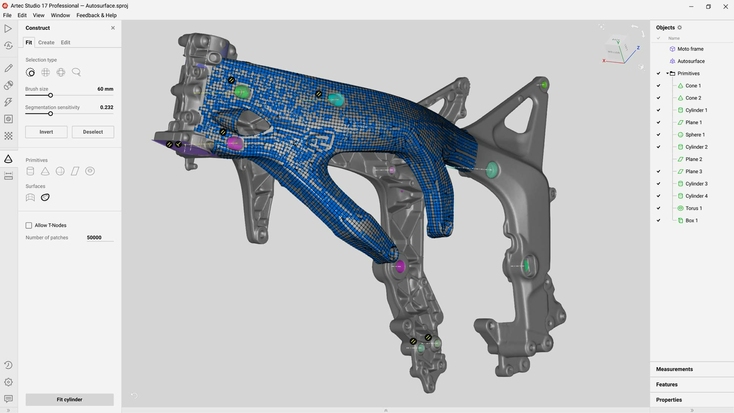

Afin de recréer les installations dans les moindres détails, il peut également être nécessaire de scanner des pièces complexes à l’aide d’appareils portables et de combiner ces données avec celles capturées par l’Artec Ray II, comme cela est possible dans Artec Studio. La plateforme rationalise le processus d’alignement des données de nuages de points, qu’elles aient été récemment capturées ou prétraitées, et exécute un enregistrement global conjoint, pour créer des modèles 3D d‘un niveau de résolution et de précision incroyablement élevé.

Le scanner 3D Ray II à longue portée d’Artec 3D, rapide comme l’éclair

Ce processus adapté à l’industrie peut permettre de scanner tout type d’objet, d’un atelier à un entrepôt rempli de machines, avec les mêmes avantages. Le suivi des performances de production en temps réel permet d’identifier les goulets d’étranglement potentiels et de les éliminer au plus tôt, qu’ils soient dus à un défaut de conception ou à des erreurs de fabrication tardives.

Duo dynamique : Ray II + Leo

Par ailleurs, si vous souhaitez réaliser le jumeau numérique d’actifs plutôt que de processus, la vitesse et la maniabilité seront probablement des critères de choix déterminants. L’Artec Leo, sans fil et piloté par l’IA, remplit ces deux conditions, et permet aux utilisateurs de capturer des données à des vitesses allant jusqu’à 35 millions de points par seconde en mode HD, et de suivre la progression du mouvement grâce à son écran de 5,5 pouces.

La résolution n’est pas compromise par la vitesse, et le mode HD de Leo permet de capturer plus facilement que jamais des scans nets haute résolution d’objets de taille petite à moyenne. Toutes ces caractéristiques en font l’appareil idéal pour créer des jumeaux numériques qui reproduisent les subtilités d’un produit.

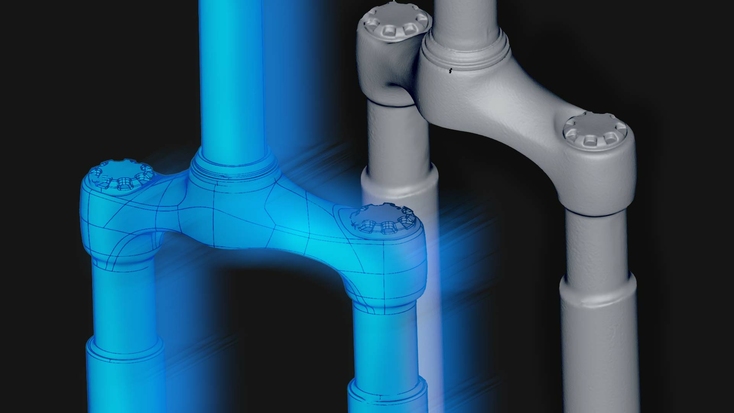

Artec Leo et Ray II associés pour créer un jumeau numérique détaillé d’un système de tuyauterie

Si les actifs sont particulièrement petits, il peut s’avérer intéressant de les scanner à l’aide d’Artec Micro. Capable de capturer des objets avec une précision allant jusqu’à 10 microns, l’appareil peut être utilisé pour élaborer des modèles de composants tels que des vis et des pièces de sous-ensembles avec une faible déviation, ce qui, comme nous l’expliquerons plus loin, est essentiel pour en faire une base fiable pour les jumeaux numériques.

Tolérance dimensionnelle

Pour être un outil efficace de mesure des performances de production, les jumeaux numériques doivent d’abord reposer sur des données exactes. En effet, toute erreur de mesure faussera les analyses de workflow qui en résulteront. Heureusement, il existe aujourd’hui plusieurs scanners 3D capables d’atteindre le seuil de précision nécessaire pour créer des modèles de jumeaux numériques utilisables.

Si vous cherchez à créer des jumeaux numériques à petite ou moyenne échelle, le scan 3D à lumière structurée pourrait être la solution idéale. Pour la capture de pièces plus complexes, telles que des fixations et des vannes industrielles, l’efficacité du scanner dépendra probablement de son niveau de tolérance dimensionnelle, c’est-à-dire de la déviation qu’il peut tolérer tout en continuant à fonctionner normalement.

Cette technologie est assurément disponible avec des scanners 3D portables de qualité métrologique tels que l’Artec Space Spider, capable de créer des modèles précis d’objets minuscules et complexes, ainsi que des sections d’objets plus grands, dont la déviation par rapport à leur taille réelle n’est que de 0,05 mm.

Traitement des données

Le traitement des données est un autre aspect important du jumelage numérique qu’il est facile de négliger. Une fois le scan terminé, la rapidité et la facilité avec lesquelles vous pouvez exploiter les données obtenues et les exporter vers d’autres plateformes seront déterminantes pour l’efficacité du workflow. En pratique, cela signifie que vous devez être en mesure de transférer des fichiers dans des formats compatibles avec les programmes couramment utilisés pour l’analyse industrielle, tout en conservant les données d’image essentielles.

Point clé

Avec le bon logiciel de scan 3D, vous pouvez capturer rapidement des produits, des systèmes ou des zones, et exporter les maillages 3D obtenus directement vers les plateformes de jumeaux numériques.

La facilité d’utilisation des plateformes doit être prise en compte à l’heure d’adopter le scan 3D pour la création de jumeaux numériques. C’est dans ce domaine qu’Artec Studio se distingue particulièrement. Non seulement le logiciel traite les données capturées pour en faire des zones virtuelles ou des répliques de produits entièrement recréées et permet de les exporter dans des formats tels que STEP et IGES, mais il rationalise également le processus.

La fonction Surface automatique convertit les formes organiques en modèles CAO en un seul clic

Il suffit de répondre à quelques questions simples pour que l’Autopilote d’Artec Studio sélectionne les algorithmes les mieux adaptés à un ensemble de données spécifique. Ainsi, les novices en numérisation peuvent se familiariser rapidement avec la technologie et automatiser leur workflow, du scan au maillage. À l’inverse, les utilisateurs qui souhaitent modifier les paramètres de la plateforme peuvent toujours le faire, car cette dernière peut traiter jusqu’à 500 millions de polygones, ce qui signifie qu’elle est capable de prendre en charge les numérisations de presque tous les objets ou zones.

Comment élaborer un jumeau numérique

Les jumeaux numériques peuvent donc être construits à partir de vastes ensembles de données ou de scans 3D de zones ou d’objets physiques. Mais à quoi ressemblent ces processus concrètement ? Les approches à base de données s’appuient généralement sur des algorithmes formés à partir de données générées par l’actif concerné, les systèmes de planification des ressources de l’entreprise (ERP) et d’autres documents et fichiers, tels que les plans de conception CAO. Grâce à ces données, les jumeaux numériques peuvent mettre en évidence les liens entre les entrées et les sorties, et utiliser ces résultats pour prédire le déroulement des futures séries de fabrication.

Comparativement, la création de jumeaux numériques par capture de la réalité est plus simple. Il suffit d’installer un scanner tel que le Ray II sur un trépied pour scanner automatiquement le sol de l’usine, ou d’utiliser des scanners à main tels que le Leo, pour capturer rapidement des objets de petite ou de moyenne taille sous n’importe quel angle. Il est ainsi facile de convertir un objet ou une structure en modèle numérique, condition indispensable à tout jumeau numérique fonctionnel, même si la mise à jour de l’objet réel peut nécessiter un nouveau scan.

Un ingénieur installe Artec Ray II pour créer un jumeau numérique d’un grand réservoir extérieur.

Dans certains cas, il est même possible de combiner ces deux approches et de bénéficier des avantages des deux mondes en développant des jumeaux hybrides. La méthode de numérisation d’objets que vous choisirez dépendra en grande partie des critères spécifiques à votre application et que nous avons énumérés plus haut, à savoir la précision, la vitesse et l’échelle à laquelle vous devez capturer les données. Néanmoins, une fois que vous avez créé un modèle 3D, le processus ne s’arrête pas là : vous devez encore placer des capteurs sur les objets réels et relier ces derniers à des données.

Là encore, l’emplacement des capteurs dépendra de votre application, car les modèles de durée de vie, de détection d'anomalies, les modèles thermiques et transitoires nécessitent chacun des données d’entrées différentes pour fonctionner. De même, pour tirer le meilleur parti de ces jumeaux numériques, il est utile d’investir dans des programmes d’analyse et de simulation, ou d’envisager de faire appel à des data scientists, si vous avez l’intention de construire un jumeau numérique à partir de données.

Comment les jumeaux numériques fonctionnent-ils ?

Les jumeaux numériques ne doivent pas seulement ressembler au produit, au système ou au processus existants, ils doivent également se comporter comme eux. Cela implique que les jumeaux soient reliés à l’objet d’origine, afin de pouvoir en surveiller et en analyser les performances en temps réel.

Établies par la pose de capteurs ou d’actionneurs sur les zones stratégiques des produits, ces connexions permettent de partager des données entre le produit, le jumeau et le système de pilotage de la production (MES) mis en place. Ce flux constant d’informations est extrêmement utile pour les fabricants, car il leur permet d’identifier les améliorations à apporter aux processus et de contrôler le fonctionnement des systèmes.

Avant même que les produits n’entrent en fabrication par lots, les utilisateurs peuvent également exploiter ce flux de données pour évaluer leur comportement en cours de production et leur performance dans des scénarios d’utilisation finale. Ainsi, les utilisateurs de jumeaux numériques peuvent faire évoluer les conceptions sans avoir à fabriquer physiquement des prototypes, un atout en termes d’économies de matériaux et de rapidité de mise sur le marché des produits.

Jumeaux numériques et l’« Internet des objets »

Passons maintenant au fonctionnement des jumeaux numériques et voyons où leur utilisation peut s’avérer avantageuse. L’un des cas d'utilisation les plus médiatisés concerne l’Internet des objets (IdO), un terme général utilisé pour décrire tout ensemble d’appareils électroniques interconnectés. Dans le secteur de la fabrication, on prédit depuis longtemps une tendance vers les solutions IdO, mais pourquoi sont-elles avantageuses ?

Tout d’abord, l’intégration des workflows peut favoriser une plus grande automatisation, en particulier lorsque l’IA est intégrée au processus. Cela permet de réduire le nombre des interventions humaines nécessaires pour les faire fonctionner, d’une manière qui améliore la productivité, tout en minimisant le risque d’erreurs, parfois si coûteuses pour la qualité de la production. En s’appuyant sur des données historiques, il est également possible pour les solutions IdO de réduire ou d’augmenter le rendement afin de répondre à la demande des clients et de mieux utiliser les ressources.

Image conceptuelle d’une machine alimentée par l’IA pour automatiser l’agriculture dans le cadre d’une installation de jumeau numérique.

À plus long terme, la connexion de chaque machine d’une installation donnée à un réseau IdO devrait générer de potentielles opportunités commerciales. À mesure que la dépendance à l’égard des opérateurs humains diminue, la possibilité d’installations entièrement automatisées « sans lumière » se développe. Par ailleurs, les informations disponibles sur les préférences des consommateurs étant plus nombreuses que jamais, les workflows IdO offrent aux utilisateurs un moyen de capitaliser rapidement sur les tendances émergentes. Tout cela signifie que le marché des jumeaux numériques est énorme.

Point clé

Avec l’essor des jumeaux numériques, du scan 3D, de la RV, de l’IA et d’autres technologies de pointe, il est devenu possible de créer des workflows de l’Internet des objets entièrement interconnectés.

Logiciels de création de jumeaux numériques

Voilà donc comment fonctionnent les jumeaux numériques en théorie, mais comment sont-ils développés et déployés en pratique ? Passons en revue quelques-unes des principales plateformes qui ne cessent d’aider les fabricants à convertir les modèles 3D en jumeaux numériques et à optimiser leurs workflows respectifs.

Service Oracle IoT Asset Monitoring Cloud

Le service cloud de surveillance des actifs dédié aux jumeaux numériques d’Oracle permet aux utilisateurs de contrôler au plus près l’utilisation, l’emplacement et l’état général de leurs actifs. Pour commencer à utiliser la plateforme, il suffit de disposer d’un ensemble de données ou d’un modèle 3D sur lequel un jumeau numérique peut être construit. Il peut s’agir de métadonnées JSON ou de fichiers de modélisation courants tels que OBJ, ou encore de fichiers créés à l’aide de programmes très répandus tels qu’Autocad et Sketchup.

Une fois que les utilisateurs d’Oracle ont téléchargé leurs modèles, ils peuvent utiliser le logiciel pour inspecter, orienter et, le cas échéant, diviser les actifs en plus petites parties grâce à la fonction « Explode ». Il est alors possible de connecter des nœuds à ces sous-actifs en un seul clic, même si pour recueillir des données en direct sur leurs performances, des capteurs doivent être placés sur les zones concernées de l’objet réel.

Avec son programme, Oracle indique que les utilisateurs peuvent créer plusieurs types de modèles différents, y compris des jumeaux virtuels et prédictifs, ou se lancer dans la projection de jumeaux. Les jumeaux virtuels utilisent essentiellement un modèle de données basé sur la sémantique pour comparer la manière dont les valeurs d’attributs observées et souhaitées correspondent l’une à l’autre. Lorsqu’ils sont utilisés avec des véhicules industriels tels que des chariots élévateurs, ils peuvent constituer un moyen utile de surveiller l’usure des freins, des pneus ou la longueur des bras, et de s’assurer qu’ils restent adaptés à l’usage auquel ils sont destinés.

Les jumeaux prédictifs d’Oracle, quant à eux, s’appuient sur des modèles analytiques et statistiques développés par l’apprentissage automatique, et qui s’adaptent en permanence à l’évolution des conditions dans l’usine. Cela signifie qu’ils peuvent utiliser des données en temps réel pour surveiller les performances d’un actif, d’un système ou d’un processus, et permettre d’identifier les tendances, les problèmes et les solutions, ainsi que les besoins futurs en matière de maintenance. Ensuite, la projection du jumeau permet aux entreprises d’exploiter ces résultats, d’introduire un workflow correctif ou, si une analyse plus approfondie est nécessaire, de les exporter vers d’autres programmes d’Oracle.

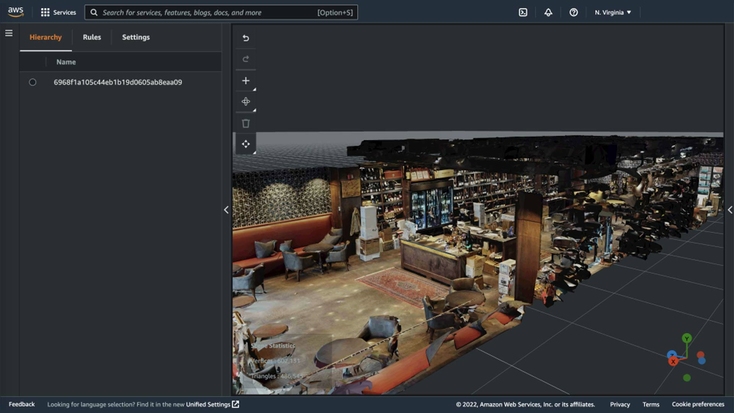

AWS IoT TwinMaker d’Amazon

Vous n’associez peut-être pas Amazon à la fabrication industrielle, mais sa filiale AWS est un acteur reconnu dans le domaine des services cloud. Avec sa plateforme IoT TwinMaker, AWS affirme que les utilisateurs peuvent combiner des modèles 3D existants avec des données du monde réel pour créer des jumeaux numériques de toutes sortes d’objets, de l’équipement industriel à des lignes de production entières.

Selon le guide d'importation de modèles 3D d’AWS, il est désormais facile de convertir des fichiers tels que les OBJ couramment exportés par les plateformes de numérisation 3D, en GLTF compatibles avec TwinMaker. Cette conversion présente également d’autres avantages, comme de meilleurs temps de chargement du programme et la rationalisation de la mise à jour des modèles dans les représentations de jumeaux à l’écran, ou scènes.

Exemple de jumeau numérique de processus sur AWS IoT TwinMaker. Source image : Amazon, AWS

Une fois que les utilisateurs ont préparé leur jumeau numérique et l’ont connecté à son homologue réel, ils peuvent déployer les outils d’analyse intégrés d’AWS pour obtenir une vue d’ensemble de leur flux de production, ou utiliser ceux des partenaires de l’entreprise. Parmi eux figurent des éditeurs de logiciels industriels de renom tels que Siemens et Ansys. Ce dernier, qui commercialise son propre logiciel de création de jumeau numérique, propose une suite d’outils particulièrement utile qui permet aux utilisateurs de tester des prototypes virtuels complets de modifications d’actifs, de systèmes et de processus, sans prendre le risque de les mettre directement en pratique.

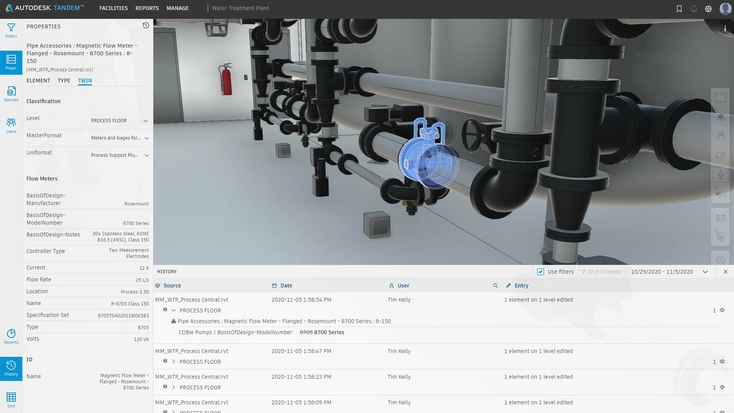

Jumeaux numériques d’Autodesk

Autodesk, un autre acteur majeur dans le domaine des logiciels 3D, propose également un outil de jumeau numérique, mais son offre est principalement destinée au secteur de la construction. Conçu avec le savoir-faire de l’entreprise en matière de développement de programmes compatibles avec la modélisation des données du bâtiment (BIM), le jumeau numérique d’Autodesk permet aux utilisateurs de mettre en commun les données de conception, d’exploitation et de construction. Les utilisateurs peuvent ainsi prendre des décisions plus éclairées sur la manière dont les nouvelles infrastructures seront construites et, à plus grande échelle, sur la manière dont elles s’intègreront au mieux dans la zone concernée.

Il peut s’agir de mesurer et d’atténuer les risques, ou d’améliorer le retour sur investissement en optimisant les dépenses en capital et en veillant à ce que la maintenance des installations soit effectuée le plus efficacement possible. L’intégration de la plateforme avec les autres programmes Autodesk facilite également la compatibilité croisée des fichiers et permet d’accélérer le jumelage numérique.

Jumeau numérique d’un débitmètre magnétique sur Autodesk Tandem. Source image : Autodesk

Enfin, l’accumulation et l’analyse continues des données de construction devraient permettre aux utilisateurs de mieux prendre des décisions d’investissement, de prévoir les besoins en matière de planification et de prédire les défaillances, car plus les données sont nombreuses, mieux ils sont informés. On pourrait sans doute dire la même chose des utilisateurs d’autres programmes sur le marché, mais la nature des projets de construction, très enclins aux dépassements de budget, rend ces avantages d’autant plus appréciables.

Point clé

De nombreuses plateformes sont compatibles avec les types de fichiers de scan 3D les plus courants, et il devient de plus en plus facile de les exporter et de les transformer en jumeaux numériques.

Domaines d’application des jumeaux numériques

Fabrication

De tous les domaines dans lesquels il est utilisé, c’est dans la fabrication que le jumeau numérique s’est le plus imposé, car les données en temps réel peuvent être exploitées pour améliorer les performances des ateliers, garantir la qualité des produits grâce à des simulations et programmer une maintenance prédictive afin de réduire les temps d’arrêt. Le processus facilite également la gestion des ressources par les fabricants grâce à l’entreposage virtuel, et le scan 3D leur offre un moyen parfait de numériser les produits et les pièces détachées.

Les jumeaux numériques ne doivent pas seulement servir de support à la collecte de données, ils peuvent aussi être utilisés pour créer une base de données numérique de pièces détachées et de produits. Ces bases de données permettent la fabrication à la demande, que ce soit pour répondre à des besoins de maintenance interne ou à des pics de demande de la part des clients. Une plus grande numérisation permet également de réduire les coûts d’entreposage, car les fabricants doivent conserver moins de stocks. On peut donc dire que cette technologie est de plus en plus plébiscitée par les fabricants, car elle leur offre un potentiel de gains financiers à court et à long terme.

Automobile

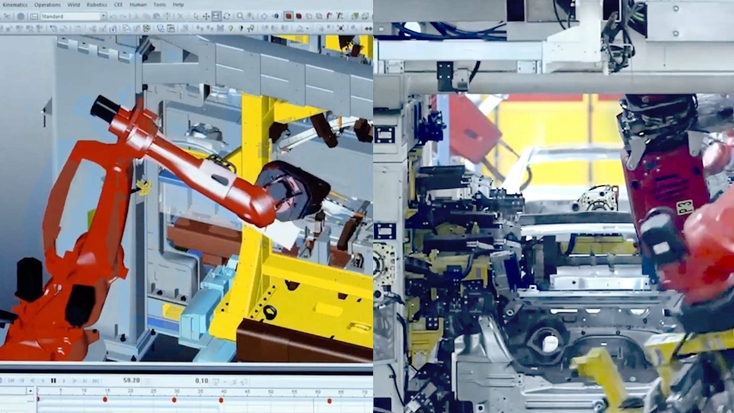

Les nombreux avantages observés dans la fabrication industrielle se retrouvent également dans l’automobile. Par exemple, avant que les nouveaux prototypes de véhicules électriques et autonomes n’entrent en phase de production, leurs conceptions peuvent désormais être validées virtuellement grâce à des simulations, ce qui évite des essais et des erreurs coûteux. Mais la technologie présente également des avantages spécifiques à l’industrie.

Jumeau numérique d’une ligne de production automobile. Source image : Siemens

La plupart des voitures sont fabriquées selon un workflow très complexe, dans lequel plusieurs bras robotisés travaillent ensemble pour effectuer des tâches telles que l’assemblage des pièces, le soudage, l’application d’un revêtement et la peinture. Grâce au jumelage numérique, il est possible de simuler la manière dont ces pièces mobiles s’assembleront avant même la mise en service d’un processus, ce qui permet d’optimiser les temps de cycle et la productivité. Ces jumeaux contribuent également à rendre la fabrication modulaire, de sorte que les entreprises automobiles peuvent modifier le comportement des systèmes afin de construire un nombre limité de voitures personnalisées, en fonction de la demande.

Par ailleurs, en termes de performances finales, les jumeaux numériques permettent aux constructeurs de tester le comportement des véhicules dans des conditions réelles. En fait, chez le géant de l’automobile Renault, les voitures routières sont désormais soumises à toutes sortes de tests, de la soufflerie aux essais de collision, avant même d’entrer en production. Ainsi, l’entreprise ne laisse rien au hasard et sait avec certitude comment les véhicules se comporteront en termes de puissance du moteur, d’aérodynamisme, de gestion du rapport de vitesse, etc.

Aérospatiale

Sans surprise, le nom de « jumeau numérique » ayant été donné par la NASA, la technologie continue de trouver d’importantes applications aérospatiales, en particulier dans le domaine de la R&D. Les pièces destinées au vol ayant des tolérances extrêmement faibles, il est essentiel de les soumettre à des simulations précises pour prévenir les défaillances critiques et prolonger la durée de vie des appareils. Les jumeaux numériques facilitent ce processus en permettant aux fabricants de prédire le moment où les pièces tomberont en panne, sur la base de données historiques.

Il en va de même pour l’industrie spatiale, où la NASA utilise depuis longtemps des représentations virtuelles de composants réels à bord de la Station spatiale internationale pour diagnostiquer et réparer les pannes qui se produisent en orbite. Ces dernières années, le potentiel d’amélioration des satellites offert par cette technologie a fait l’objet de recherches intensives. En poursuivant la R&D, on pense que le jumelage numérique pourrait un jour permettre d’exploiter plusieurs constellations comme une seule unité. Cela permettrait de créer un réseau de satellites véritablement intégré, avec des applications dans les domaines de la télévision et des communications cellulaires, ainsi que de la coordination de la défense au niveau militaire.

Point clé

Les jumeaux numériques trouvent leur origine dans l’aérospatiale, un secteur où ils restent prometteurs en matière d’intégration des satellites.

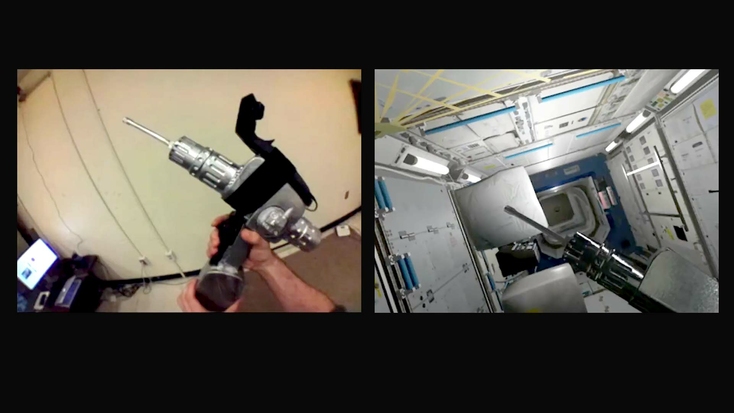

Ailleurs dans l’aérospatiale, le programme de formation à la réalité hybride de la NASA a déjà montré comment le scan 3D peut contribuer à préparer les astronautes aux missions sur d’autres planètes. Grâce à l’Artec Eva et au Space Spider, l’agence a réussi à créer des jumeaux numériques de plusieurs outils de pointe, qui seront déployés lors de futures missions sur d’autres planètes. Ces appareils ont été reproduits avec un tel réalisme que les cadets peuvent apprendre à les utiliser physiquement dans la RV.

Un outil conçu pour être utilisé dans l’espace (à gauche) et son jumeau numérique dans une simulation (à droite). Source image : NASA

Santé

Ce n’est peut-être pas la première industrie qui vient à l’esprit lorsqu’on pense aux jumeaux numériques, mais cette technologie commence à gagner du terrain dans le secteur médical. Ici, les jumeaux numériques sont davantage utilisés au niveau des processus que pour optimiser les performances des produits. Les hôpitaux étant souvent contraints d’équilibrer les capacités, les ressources, les modèles de soins et la sécurité des patients, les jumeaux numériques sont une aubaine car ils permettent de contrôler en temps réel les plannings, les lits et l’utilisation des salles d’opération. Ainsi, il est plus facile pour la direction de prendre des décisions éclairées.

À l’avenir, on espère que le jumelage numérique pourra également être adapté pour modéliser le corps humain, afin que les médecins puissent mieux comprendre l’anatomie de chaque patient. Grâce à ces connaissances, il sera peut-être possible de mettre au point des traitements spécifiques aux patients, mais des obstacles restent à franchir dans ce domaine. Pour obtenir les données nécessaires à l’élaboration de ces modèles, il faudrait procéder à des tests physiologiques constants, ce qui reste invasif et (pour l’instant) irréalisable.

Cela dit, des signes prometteurs montrent déjà que le scan 3D peut aider les cliniciens à mieux comprendre le corps humain. À l’université de médecine de Montpellier, par exemple, les étudiants sont formés dans des simulations RV remplies de jumeaux numériques créés à l'aide de l’Artec Space Spider. Ces modèles photoréalistes leur permettent de pratiquer des opérations chirurgicales sans devoir recourir à des cadavres coûteux et difficiles à obtenir. Il est permis de penser que les enseignements tirés de ces projets nous rapprocheront également de la réalisation de jumeaux numériques sur des patients complets.

Le professeur Guillaume Captier interagissant avec un jumeau numérique conçu pour la formation dans le domaine médical.

Construction

Parallèlement à la création de jumeaux numériques dans les usines de fabrication, les scanners laser comme l’Artec Ray II sont également devenus un outil de modélisation populaire dans le secteur de la construction. Ces appareils à longue portée permettent de capturer et de créer des modèles en direct de grands chantiers, et donnent aux gestionnaires de projets la possibilité d’interagir virtuellement avec les structures. La gestion des ressources et la communication avec les parties prenantes s’en trouvent rationalisées, et la prise de décision éclairée.

Point clé

Avec des scanners laser comme Ray II, il est possible de créer des jumeaux numériques qui offrent des perspectives uniques en matière de planification de la construction.

L’extrême compatibilité des plateformes de jumeaux numériques avec les modèles de CAO et de BIM, qui sont des outils particulièrement populaires dans le secteur, est un autre aspect de la technologie qui facilite son intégration dans les workflows de la construction. Comme dans la fabrication de produits, il est possible de fixer des capteurs sur différentes zones de ces modèles structurels afin de planifier l’intégration du chauffage, de la ventilation et de la climatisation (CVC) et de suivre l’évolution de la construction.

Quels sont les obstacles rencontrés par les jumeaux numériques ?

Si nous avons précédemment abordé certaines des difficultés spécifiques aux domaines d’application auxquelles sont confrontés les jumeaux numériques, il convient également de prendre en compte celles qui se posent à tous les niveaux. Le principal obstacle à toute application de jumelage numérique est l’imprécision, car toute déviation notable entre le modèle et l’objet fausse les données et les analyses qui en résultent.

L’utilisation de scanners de précision tels que le Space Spider est le meilleur moyen de s’assurer que les objets sont capturés avec une précision de niveau métrologique, et d’offrir ainsi à votre jumeau les meilleures chances de réussite. La lumière structurée et le scan laser 3D permettent également de surmonter un autre obstacle majeur aux jumeaux numériques : le coût. Investir dans des technologies d’imagerie traditionnelles et dans d’autres infrastructures de jumelage numérique peut coûter plus d’un million de dollars.

Artec Space Spider créant un jumeau numérique d’un composant métallique complexe.

Les scanners portables comme l’Artec Eva, léger et accessible, et le révolutionnaire Artec Leo, sont en revanche bien en dessous de ce prix et offrent aux utilisateurs la possibilité d’améliorer leurs capacités à mesure que leurs besoins évoluent.

Enfin, il y a le manque de normalisation des données. Bien sûr, il faut une bonne quantité de données pour construire un jumeau numérique, mais elles ne sont pas toutes faciles d’accès et peuvent se présenter sous différents formats. De même, les jumeaux auront un niveau d’efficacité différent selon l’endroit où ils sont appliqués et des facteurs tels que le nombre d’étapes entre les points de collecte des données.

Ces facteurs compliquent l’évaluation précise des avantages des jumeaux numériques Cependant, avec des plateformes comme Artec Studio, vous pouvez à tout le moins automatiser le traitement des données du modèle afin de rationaliser et d’accélérer la capture des données, avant d’exporter les modèles dans des formats largement acceptés.

Point clé

Les progrès du scan 3D ne cessent d’accélérer le processus de jumelage numérique et d’en favoriser l'utilisation dans de nouveaux secteurs d’activité.

The future of Digital Twins

It’s clear that Digital Twin technology still has some barriers to overcome before it can truly disrupt mainstream manufacturing and facility or city planning workflows. However, it has already demonstrated that it can unlock production throughput and repeatability gains, as well as process efficiencies in wider planning applications, and it remains under constant R&D.

Twins are only getting easier to create and becoming more capable, and they may soon be able to proactively source data as part of IoT setups. This progress is happening in tandem with the emergence of more capable, versatile, and accessible 3D scanners, which are helping to broaden adoption across industries. Such technological leaps are seeing more and more multinationals conduct Digital Twin experiments, with telecoms giants like Nokia seeking out new ways to boost coverage and utilize the wealth of data at their disposal.

Outside of industrial applications, the term Digital Twins is also taking on new meanings – and being used not just to describe virtual copies of products, but other objects too. As the Metaverse – a new virtual reality in which people and businesses can coexist – continues to unfold, it’s still unclear what direction it will take. But as it grows, so does demand for digitized versions of real people, places, and items, meaning that it could well be the next new frontier for the growing Digital Twin market.