¿Qué es un gemelo digital?

Con tecnologías avanzadas como la IA, VR y escaneo 3D cada vez más integradas en la fabricación, la línea entre lo físico y lo virtual nunca ha sido más difusa, lo que lleva a decir a algunos que estamos viviendo una Cuarta Revolución Industrial. En el núcleo de esta revisión de la «Industria 4.0» se encuentra el «Gemelo Digital»: una copia virtual de un componente, activo, sistema o proceso que se puede utilizar para rastrear o mejorar el rendimiento. En este artículo, explicamos cómo se hacen estos gemelos, en dónde se están aplicando y las oportunidades que podrían generar.

Introducción

Los gemelos digitales no son sólo modelos 3D, sino que están vinculados a componentes, activos, sistemas o procesos reales mediante una fuente de datos en tiempo real.

La digitalización de objetos físicos es una de varias tecnologías emergentes que tienen el potencial de cambiar la forma en que se fabrican los productos. Pero, antes de dejarnos llevar por las oportunidades que ofrecen, vale la pena preguntarse: ¿qué son exactamente los gemelos digitales?

Esencialmente, el concepto Digital Twin gira en torno a la idea de que los productos, las máquinas e incluso las instalaciones más amplias se pueden convertir en modelos virtuales. Ya sea desarrollado a través de la agregación de datos o capturado utilizando tecnologías como el escaneo 3D, es importante tener en cuenta que estos gemelos no son sólo copias digitales. De hecho, intercambian datos con sus contrapartes de la vida real a través de una serie de sensores conectados. Este flujo de datos, que puede incluir información que va desde el estatus de un objeto durante su producción hasta el gasto energético de una máquina, se está convirtiendo rápidamente en una gran ventaja para los fabricantes.

Punto clave

Los gemelos digitales proporcionan a los fabricantes un medio valioso para probar mejoras específicas del flujo de trabajo antes de implementarlas en la fábrica.

Con los gemelos digitales de sistemas o procesos, es posible monitorear cada aspecto de su rendimiento e identificar oportunidades de optimización. Estos datos se pueden utilizar en áreas como reparaciones de máquinas y en mantenimiento preventivo para evitar fallas y reducir el tiempo de inactividad. Los gemelos digitales también proporcionan a los fabricantes un medio valioso para probar mejoras en el flujo de trabajo a través de simulaciones a menor escala, antes de implementarlas en la fábrica.

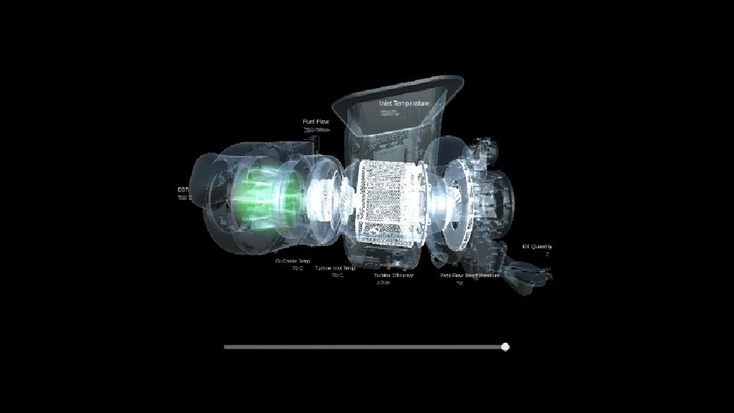

Un gemelo digital de una unidad de potencia auxiliar (APU). Fuente de la imagen: Universidad de Twente.

Supongamos que también deseas evaluar cómo funcionaría un activo compuesto de múltiples partes móviles una vez ensamblado. Con las simulaciones de Gemelos Digitales, puedes examinar cuidadosamente cómo interactúan los componentes de este producto e identificar posibles mejoras de diseño, de una manera que se evite gran parte de pruebas y errores observadas durante la investigación y desarrollo del producto.

En el extremo más grande de la escala, incluso es posible adoptar el mismo enfoque para la planificación urbana. Los arquitectos ahora pueden usar los datos de construcción como base sólida para analizar si los paisajes urbanos experimentales, diseñados para mejorar la sostenibilidad de la construcción y la calidad de vida de los ciudadanos, funcionarían como se espera, si se construyeran en la realidad.

Punto clave

Los gemelos digitales no son sólo modelos 3D de activos, sistemas o procesos reales, sino que están conectados por un flujo de datos en tiempo real.

Si bien el concepto tal como lo conocemos hoy fue presentado por primera vez por Michael Grieves en la Universidad de Michigan en 2002, los gemelos digitales no fueron denominados como tales hasta que John Vickers de la NASA acuñó el término ocho años después. Desde entonces, la tecnología ha pasado de ser un nicho de fabricación, a una de las principales tendencias de tecnología industrial a nivel mundial. En particular, su potencial como parte de una serie de tecnologías totalmente integradas, o «Internet de las cosas», junto con otras como IA, AR e impresión 3D, continúa capturando la imaginación de los fabricantes.

Entonces, ¿cómo funciona todo esto en el mundo real? Durante el resto de este artículo, analizaremos cómo se fabrican los gemelos digitales, luego identificaremos cómo el escaneo 3D puede ayudar a optimizar este proceso, y cómo se pueden aplicar estos modelos digitales en todas las industrias.

Tipos de gemelos digitales

Gemelos digitales de componentes y activos

Los productos gemelos se pueden dividir ampliamente en dos tipos diferentes: componentes y activos. Por componentes, nos referimos a las piezas de funcionamiento más pequeñas y básicas de construcciones más grandes, como las juntas y vigas de una armadura (también conocidas como subconjuntos metalmecánicos). Los activos, por otro lado, son mecanismos con dos o más componentes, cuyas interacciones pueden analizarse en forma virtual como Gemelos Digitales.

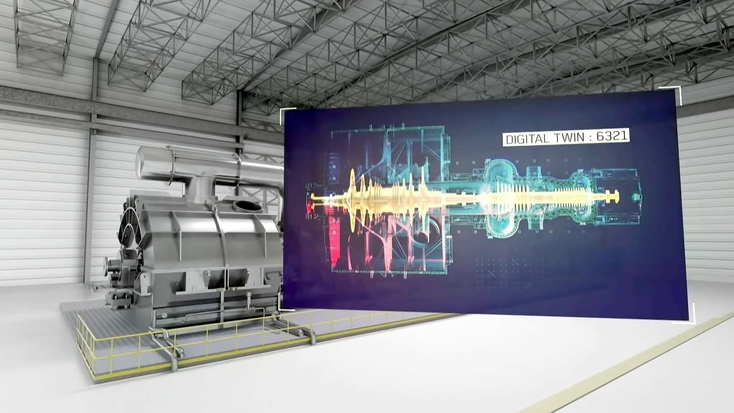

Un gemelo digital diseñado para alargar el ciclo de vida de una turbina de vapor. Fuente de la imagen: GE.

Sistema de Gemelos Digitales

Alejándonos un paso más, tenemos los Gemelos Digitales de sistemas. Estos modelos pueden estar compuestos por componentes o activos que se han ensamblado en unidades completamente funcionales, o las máquinas utilizadas para producirlos en primer lugar. Fundamentalmente, esta categoría de gemelo digital permite a los usuarios analizar cómo interactúan dos tipos diferentes de activos e identificar oportunidades para mejorar el rendimiento.

Procesar gemelos digitales

Cuando se aplica a una escala más amplia, la digitalización de objetos físicos se puede utilizar incluso para supervisar el rendimiento de fábricas enteras. Estos gemelos digitales permiten a los fabricantes sincronizar todos los sistemas de una instalación, ya sea que estén relacionados con la producción o con los sistemas de ventilación, y garantizar que funcionen constantemente con la máxima eficiencia. También pueden ser herramientas de planificación útiles. Si, por ejemplo, un sistema fallara, ¿cuál sería el impacto en otros?

En última instancia, adoptar una visión macro de las cadenas de procesos permite a los usuarios detectar cosas como la escasez de material y la necesidad de mantenimiento de las máquinas con anticipación, para que puedan planificar con antelación y maximizar el tiempo de actividad del sistema.

¿Dónde entra el escaneo 3D?

Entonces, en eso consiste la digitalización de objetos físicos o gemelos digitales, en pocas palabras. Pero, ¿dónde encaja exactamente el escaneo 3D? Bueno, esta tecnología ahora representa una de las mejores maneras de crear los modelos detrás de tales gemelos, como parte de un proceso de digitalización que a menudo se describe como «captura de la realidad».

Si bien es posible desarrollar modelos computacionales que recopilen los datos necesarios para llevar a cabo simulaciones de gemelos digitales, sin involucrarse en ninguna captura de realidad, este es un flujo de trabajo de meses de duración. El escaneo 3D ofrece un medio mucho más rápido de acceder a estos conocimientos. Esto se puede lograr digitalizando cualquier cosa, desde una pieza hasta una cadena de procesos, ya sea para un análisis instantáneo o para su utilización como base para crear un gemelo digital totalmente integrado.

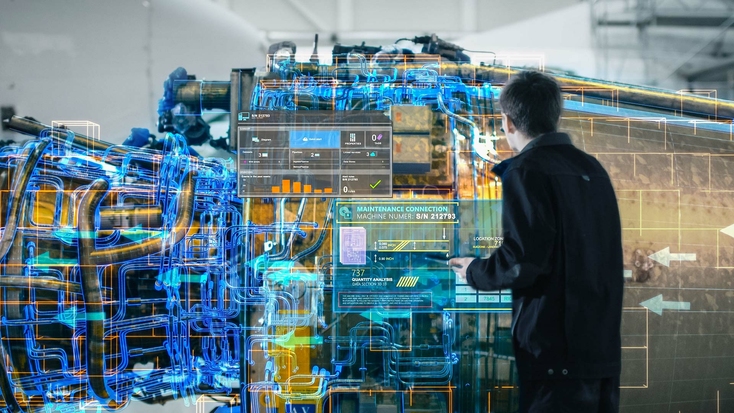

Un gemelo digital que se utiliza para gestionar datos operativos y sensoriales en tiempo real.

Por supuesto, también hay otras tecnologías de captura de realidad. Usando fotogrametría, por ejemplo, es posible crear gemelos digitales superponiendo fotos de un objeto tomadas desde múltiples ángulos, a través de dispositivos tan accesibles como los teléfonos inteligentes cotidianos. Sin embargo, la tecnología no es muy precisa, su uso puede llevar mucho tiempo y no tiende a proporcionar retroalimentación en tiempo real, lo que hace que la falta de datos de escaneo sea más probable.

Además, mientras que el escaneo 3D proporciona mediciones lineales, la fotogrametría es más vulnerable a la distorsión. Esto se debe a que la tecnología depende en gran medida de la calidad de imagen, que puede verse afectada por cualquier cosa, desde la resolución de la cámara hasta el desenfoque de movimiento. Como veremos más adelante, la precisión es un requisito previo vital para crear gemelos digitales utilizables, y esta inconsistencia realmente le resta valor a las credenciales de la fotogrametría como herramienta de digitalización 3D.

Punto clave

El escaneo 3D ofrece a los fabricantes un medio más rápido y versátil para digitalizar con precisión sus productos e instalaciones.

Por el contrario, el escaneo láser LiDAR continúa demostrando ser un medio popular y altamente preciso para modelar estructuras más grandes en el campo de la topografía. Los escáneres 3D de mano también son muy versátiles, y algunos cuentan con pantallas integradas que le permiten verificar qué datos has capturado a medida que avanzas. Tan efectivos son estos dispositivos que los escaneos resultantes se pueden utilizar como base para modelos CAD o BIM y, en última instancia, para la creación de gemelos digitales.

En general, los avances en el escaneo 3D continúan convirtiéndolo en un medio más atractivo para obtener información sobre fabricación y acelerar el proceso de creación de gemelos digitales. Pero, si eres nuevo en la tecnología, ¿cuáles son los diferenciadores clave que debes considerar al comprar tu primer dispositivo? Echemos un vistazo más de cerca a algunos de estos factores.

Artec Ray II

Si estás planeando la replicación digital en un área grande, ya sea el interior de una fábrica o en bienes raíces para permitir visitas remotas, deberás tener en cuenta el rango de escaneo. Utilizando el Artec Ray II, montable en trípode, puedes capturar rápidamente superficies de hasta 130 metros de distancia, con una precisión de punto 3D de 1.9 mm a una distancia de 10 metros. Esto, junto con su pantalla incorporada, hace que el dispositivo sea ideal para garantizar una desviación mínima entre los escaneos y los tamaños reales de los espacios de la fábrica, y asegurarse de que los gemelos digitales resultantes sean adecuados para su propósito.

Para recrear realmente las instalaciones con gran detalle, también podría ser necesario escanear piezas intrincadas con dispositivos portátiles y combinar estos datos con los capturados por el Artec Ray II, como en efecto es posible hacerlo dentro de Artec Studio. La plataforma agiliza el proceso de alineación de datos de nubes de puntos, ya sea que hayan sido capturados o preprocesados, y ejecuta el registro global conjunto, para crear modelos 3D a un nivel increíblemente alto de resolución y precisión.

El escáner 3D Artec Ray II de largo alcance de Artec 3D.

Este proceso independiente de la industria podría significar digitalizar cualquier cosa, desde un taller hasta un almacén lleno de maquinaria, pero los beneficios son los mismos. El seguimiento del rendimiento de la producción en tiempo real permite identificar y abordar posibles cuellos de botella lo antes posible, ya sea causados por un defecto de diseño, o luego, por fallas de fabricación.

Dúo dinámico: Ray II + Leo

En otros lugares, si tienen la intención de replicar digitalmente activos en lugar de procesos, es probable que la velocidad y la maniobrabilidad sean los diferenciadores más importantes. El Artec Leo, inalámbrico y alimentado por IA, cumple con ambos requisitos, lo que permite a los usuarios capturar datos a velocidades de hasta 35 millones de puntos por segundo en modo HD, mientras monitorean el progreso en movimiento, a través de su pantalla de 5.5 pulgadas.

El Leo tampoco sacrifica la resolución por la velocidad, y su modo HD hace que sea más fácil que nunca el capturar escaneos limpios y de alta resolución de objetos de tamaño pequeño a mediano. Todas estas características hacen que el dispositivo sea perfecto para crear gemelos digitales que replican las complejidades del producto.

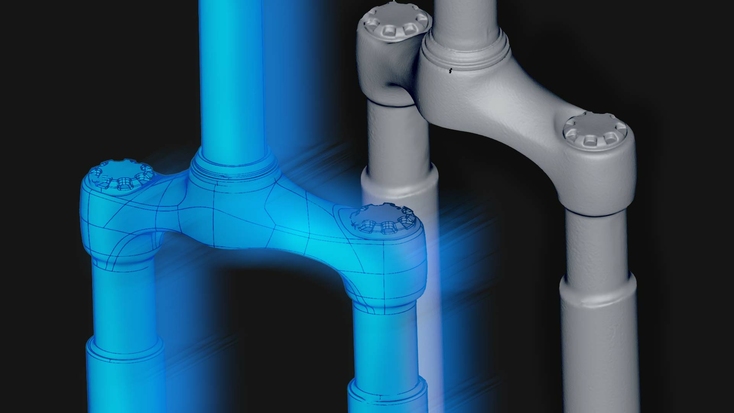

El Artec Leo y el Ray II se combinan para crear un gemelo digital detallado de una red de tuberías.

Si los activos son particularmente pequeños, también vale la pena considerar digitalizarlos con el Artec Micro. Como es capaz de capturar objetos con una precisión de hasta 10 micras, el dispositivo se puede utilizar para desarrollar modelos 3D de componentes como tornillos y piezas de subensamblajes con baja desviación; que como explicaremos a continuación, es vital para que sean una base confiable para los gemelos digitales.

Tolerancia dimensional

Para que los gemelos digitales sean herramientas efectivas al medir el rendimiento de la producción, primero deben basarse en datos precisos. Esto se debe a que cualquier error de medición sesgará los análisis del flujo de trabajo resultante. Afortunadamente, ahora hay varios escáneres 3D capaces de alcanzar el umbral de precisión necesario para crear modelos de gemelos digitales utilizables.

Si estás buscando desarrollar gemelos digitales a pequeña o mediana escala, el escaneo 3D de luz estructurada podría ser perfecto para el trabajo. Al capturar piezas más complejas, como sujetadores y válvulas industriales, su eficacia probablemente dependerá de su nivel de tolerancia dimensional: la cantidad de desviación que pueden tolerar mientras siguen funcionando según lo diseñado.

La tecnología ciertamente está ahí para lograr esto con escáneres 3D portátiles de grado metrológico, como el Artec Space Spider, capaces de crear modelos precisos de objetos pequeños y complejos, así como secciones de otros más grandes, que se desvían tan sólo 0.05 mm de su tamaño real.

Procesamiento de datos

Otro aspecto importante de la replicación digital de objetos físicos que puede ser fácil de pasar por alto es el procesamiento de datos. Una vez que haya terminado de escanear, el ritmo y la facilidad con la que puede dar sentido a los datos resultantes y exportarlos a otras plataformas será fundamental para la eficacia del flujo de trabajo. En la práctica, esto significa poder transferir archivos en formatos compatibles con los programas comúnmente utilizados durante el análisis industrial, al tiempo que se conservan los datos vitales de la imagen.

Punto clave

Con el software de escaneo 3D adecuado, puede capturar rápidamente productos, sistemas o áreas; y exportar las mallas 3D resultantes directamente a las plataformas que procesan gemelos digitales.

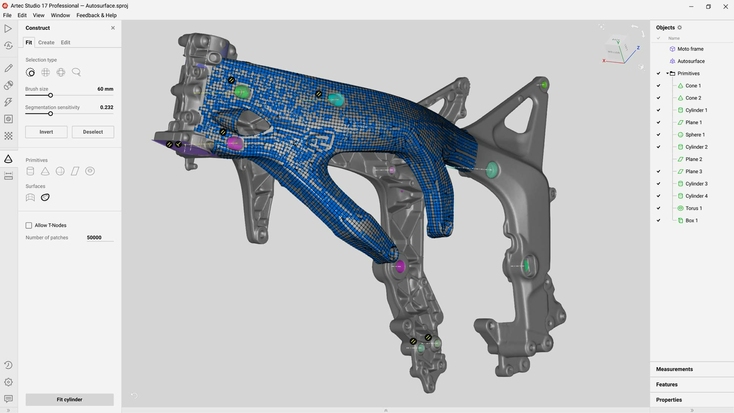

Cuando se trata de adoptar el escaneo 3D para la creación de gemelos digitales, también vale la pena considerar lo fácil que es usar dichas plataformas. Estas áreas son aquellas en donde Artec Studio realmente entra en juego. El software no sólo procesa los datos capturados en espacios virtuales completamente recreados, o las réplicas de productos permitiendo que se exporten en formatos como STEP e IGES, sino que agiliza el proceso de hacerlo.

La función Autosurface de Artec Studio convierte formas orgánicas en modelos CAD con un solo clic.

Con sólo unas pocas preguntas simples, el piloto automático de Artec Studio puede seleccionar los algoritmos correctos para tratar un conjunto de datos determinado. Esto ayuda a los nuevos usuarios de escaneo a familiarizarse rápidamente con la tecnología y automatizar su flujo de trabajo de escaneo a malla. Por otro lado, aquellos que quieran jugar con la configuración de la plataforma también podrían hacerlo, ya que puede manejar hasta 500 millones de conjuntos de datos de polígonos, lo que significa que puede lidiar con escaneos de casi cualquier objeto o área.

Cómo desarrollar un gemelo digital

Por lo tanto, los gemelos digitales se pueden construir utilizando vastos conjuntos de datos o basados en escaneos 3D de áreas u objetos físicos. Pero, ¿cómo se ven estos procesos en la práctica? Los enfoques basados en datos tienden a apoyarse en algoritmos entrenados utilizando datos generados por el activo en cuestión, sistemas de planificación de recursos empresariales (ERP), y otros documentos y archivos como bocetos de diseño CAD. Con estos datos, estos gemelos digitales pueden descubrir relaciones entre entradas y salidas, y utilizar estos hallazgos para predecir cómo serían las futuras ejecuciones de producción.

En comparación, crear gemelos digitales a través de la captura de la realidad es más sencillo. Simplemente configuras un escáner de trípode como el Ray II para escanear automáticamente la fábrica, o usas escáneres de mano como el Leo, para capturar rápidamente productos pequeños y medianos desde cualquier ángulo. Llevarlo a cabo hace que sea fácil el convertir cualquier objeto o estructura en un modelo digital, un requisito previo fundamental para cualquier gemelo digital funcional; aunque si se actualiza el objeto físico, puede ser necesario volver a escanearlo.

Un ingeniero configura un Artec Ray II para crear un gemelo digital de un gran contenedor exterior.

En algunos casos, incluso es posible combinar estos dos enfoques y obtener lo mejor de ambos mundos, mediante el desarrollo de gemelos híbridos. El método de digitalización de objetos que elijas dependerá en gran medida de los factores específicos de la aplicación enumerados anteriormente; es decir, la precisión, la velocidad y la escala en las que necesitas capturar. Sin embargo, una vez que hayas creado un modelo 3D, este no es el final del proceso: aún necesitas conectar sensores a la contraparte de la vida real y establecer un enlace de datos.

Una vez más, en dónde se integren dependerá de su aplicación, ya que con los modelos de lifing, anomalías, térmicos y modelos transitorios, cada uno requiere diferentes entradas de datos para funcionar. Del mismo modo, para aprovechar al máximo estos gemelos digitales, vale la pena invertir en programas de análisis y simulación; o considerar traer científicos de datos, si tiene la intención de construir un gemelo digital a partir de datos.

¿Cómo funcionan los gemelos digitales?

Los gemelos digitales no sólo están destinados a parecerse a un producto, sistema o proceso real, sino que también deben comportarse como ellos. Esto requiere que los gemelos estén vinculados al activo físico, por lo que el rendimiento de este último puede ser monitoreado y analizado en tiempo real.

Establecidas a través de la conexión de sensores o actuadores a áreas críticas de rendimiento de los productos, estas conexiones ven los datos compartidos de ida y vuelta entre el producto, el gemelo y cualquier sistema de ejecución de fabricación (MES) que esté en su lugar. Este flujo constante de información es enormemente beneficioso para los fabricantes, ya que les permite identificar mejoras en los procesos y monitorear cómo funcionan los sistemas.

Antes de que los productos entren en la fabricación por lotes, los usuarios también pueden implementar este flujo de datos para evaluar cómo podrían comportarse durante la producción y el rendimiento en escenarios de uso final. Hacerlo permite a los usuarios de gemelos digitales iterar sobre diseños sin tener que hacer prototipos físicamente, una ventaja en términos de material ahorrado y en llevar los productos al mercado más rápidamente.

Gemelos digitales y el 'Internet de las cosas'

Pasando de cómo funcionan los gemelos digitales, ahora echemos un vistazo a dónde puede ser beneficioso implementarlos. Uno de sus casos de uso de más alto perfil gira en torno al Internet de las cosas (IoT), un término amplio utilizado para describir cualquier conjunto interconectado de dispositivos electrónicos. En los círculos de fabricación, se ha pronosticado una tendencia hacia las configuraciones de IoT, pero ¿por qué son ventajosas?

Bueno, por un lado, la integración de flujos de trabajo puede ofrecer una mayor automatización, especialmente cuando la IA se agrega al conjunto. Esto reduce el número de recursos humanos necesarios para operarlos, de manera que mejora la productividad; al tiempo que minimiza el riesgo de errores, que pueden ser tan costosos para la calidad de la producción. Basándose en datos históricos, también es posible que las configuraciones de IoT se reduzcan a la vez que aumenten el rendimiento para satisfacer la demanda del cliente de una manera que utilice mejor los recursos.

Una imagen conceptual de maquinaria impulsada por IA que automatiza la agricultura como parte de una configuración de gemelo digital.

Mientras tanto, a largo plazo, se anticipa que conectar cada máquina en una instalación determinada a una red IoT abrirá posibles oportunidades comerciales. A medida que disminuye la dependencia de operadores humanos, crece la posibilidad de instalaciones totalmente automatizadas con «luces apagadas». Además, con más información disponible que nunca sobre las preferencias de los consumidores, los flujos de trabajo de IoT proporcionan a los adoptantes un medio para capitalizar rápidamente las tendencias emergentes. Todo esto significa que el mercado de los gemelos digitales es enorme.

Punto clave

Con el auge de los gemelos digitales, el escaneo 3D, la realidad virtual, la IA y otras tecnologías avanzadas, se ha hecho posible crear flujos de trabajo con Internet de las Cosas totalmente interconectados.

Softwares de Gemelos Digitales

Así es como funcionan los gemelos digitales en teoría, pero ¿cómo se desarrollan y despliegan en la práctica? Repasemos algunas de las plataformas líderes que continúan ayudando a los fabricantes a convertir modelos 3D en gemelos digitales y así optimizar sus respectivos flujos de trabajo.

Servicio en la nube para supervisión de activos de Oracle IoT

El servicio en la nube de monitoreo de activos dedicado a gemelos digitales, del renombrado desarrollador de software Oracle, permite a los usuarios monitorear de cerca la utilización, ubicación y condición general de sus activos. Todo lo que necesitas para comenzar a usar la plataforma es un conjunto de datos o un modelo 3D con el que se puede construir un gemelo digital. Esto puede ser en forma de metadatos JSON o archivos de modelado populares como OBJ, y aquellos creados a través de programas ampliamente utilizados como Autocad y Sketchup.

Una vez que los usuarios de Oracle han cargado sus modelos, pueden utilizar el software para inspeccionar, orientar y, si así lo desean, dividir los activos en partes más pequeñas con su función Explode. Entonces es posible conectar nodos a estos subactivos con solo hacer clic en un botón, aunque para recopilar datos en vivo sobre su rendimiento, los sensores deben colocarse en áreas relevantes del objeto físico.

Con su programa, Oracle dice que los usuarios pueden crear múltiples tipos diferentes de modelos, incluidos gemelos virtuales y predictivos, o participar en la proyección de estos gemelos. Los gemelos virtuales utilizan esencialmente un modelo de datos basado en semántica para comparar cómo los valores de atributo observados y deseados coinciden entre sí. Cuando se usan alrededor de vehículos de plantas o fábricas, por ejemplo en carretillas elevadoras, esta puede ser una forma útil de monitorear el desgaste de los frenos, el desgaste de los neumáticos o la longitud del brazo, y garantizar que sigan siendo adecuados para su propósito.

Oracle Predictive Twins, por otro lado, se basa en modelos analíticos y estadísticos desarrollados por aprendizaje automático, que se adaptan constantemente a las condiciones cambiantes en la fábrica. Esto significa que se pueden usar datos en vivo para controlar el rendimiento de un activo, sistema o proceso y, en última instancia, ayudar a identificar tendencias, problemas y soluciones, así como sus futuras necesidades de mantenimiento. La Twin Projection (Proyección de Gemelos) a su vez, permite a las empresas aprovechar estos hallazgos, introducir un flujo de trabajo correctivo o, si se necesita un análisis más profundo, exportarlos a otros programas de Oracle.

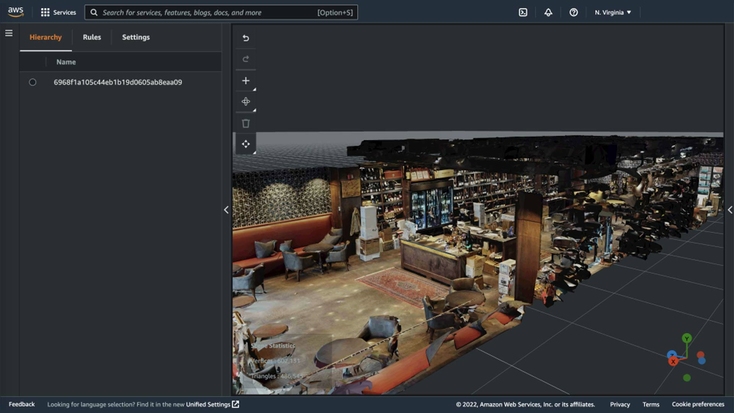

Amazon AWS IoT TwinMaker

Es posible que inicialmente no asocies a Amazon con la fabricación industrial, pero la subsidiaria AWS de la empresa es un actor ya establecido en el espacio de servicios en la nube. Con su plataforma IoT TwinMaker, AWS afirma que los usuarios pueden combinar modelos 3D existentes con datos del mundo real para crear gemelos digitales de todo, desde equipos industriales hasta líneas de producción completas.

Según la guía de importación de modelos 3D de AWS, ahora es fácil convertir archivos como los OBJ comúnmente exportados desde plataformas de escaneo 3D en GLTF compatibles con TwinMaker. También se dice que hacerlo tiene otros benficios, como mejorar los tiempos de carga del programa y agilizar la forma en que se actualizan los modelos en sus representaciones gemelas o escenas en pantalla.

Ejemplo de un gemelo digital de proceso en AWS IoT TwinMaker. Fuente de la imagen: Amazon, AWS.

Una vez que los usuarios hayan preparado su gemelo digital y lo hayan conectado a su contraparte de la vida real, pueden implementar las herramientas de análisis integradas de AWS para obtener una visión holística de su flujo de trabajo de producción o utilizar las de sus socios. Estos incluyen desarrolladores de software industrial de alto perfil como Siemens y Ansys. Este último, que comercializa un Digital Twin Builder propio, ofrece un conjunto particularmente útil de herramientas de software que permiten a los usuarios probar prototipos virtuales completos de actualizaciones de activos, sistemas y procesos, sin arriesgarlos directamente en la práctica.

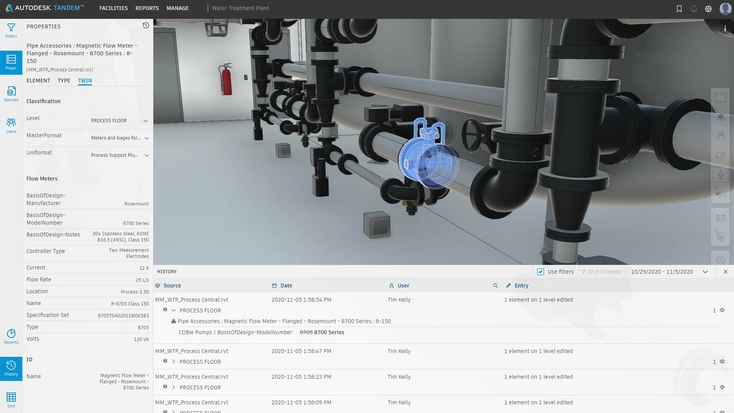

Gemelo Digital de Autodesk

Autodesk, otro de los principales actores en el espacio de software 3D, también ofrece un software de gemelos digitales, sólo que su oferta está orientada principalmente al sector de la construcción. Creado en torno al conocimiento de la empresa como desarrollador de programas compatibles con Building Information Modeling (BIM), el software de gemelos digitales de Autodesk permite a los usuarios agrupar datos de diseño, operativos y de construcción. Esto facilita una toma de decisiones mejor informada sobre la manera en que se erige la nueva infraestructura y, a una escala más amplia, cómo se puede integrar mejor en el área local.

Esto podría significar una forma de medir y mitigar los riesgos, o mejorar el ROI optimizando el gasto de capital y asegurando que el mantenimiento de las instalaciones se lleve a cabo de la manera más eficiente posible. La integración de la plataforma con otros programas de Autodesk también abre la puerta a una mayor compatibilidad cruzada de archivos y oportunidades para acelerar el acoplamiento digital con lo físico.

El gemelo digital de un medidor de flujo magnético en Autodesk Tandem. Fuente de la imagen: Autodesk.

Por último, acumular y analizar continuamente datos de construcción ayudará a los usuarios a mejorar las decisiones de inversión, pronosticar las necesidades de planificación y predecir fallas, ya que cuantos más datos tengan, mejor informados estarán. Podría decirse que esto también aplicaría a aquellos que usan otros programas en el mercado, pero la naturaleza de los proyectos de construcción, que pueden ser especialmente propensos a un gasto en exceso, hace que estos beneficios sean mucho más significativos.

Punto clave

Muchas plataformas son compatibles con los tipos populares de archivos de escaneo 3D, y cada vez es más fácil exportarlos y convertirlos en gemelos digitales.

Aplicaciones de gemelos digitales

Fabricación

De todas las áreas en las que se aplica, la replicación digital ha ganado más tracción en la fabricación, donde los datos en tiempo real se pueden utilizar para descubrir ganancias de rendimiento en el taller, garantizar la calidad del producto a través de simulaciones y programar el mantenimiento predictivo para reducir el tiempo de inactividad. Otra forma en que el proceso ayuda a los fabricantes a administrar los recursos es a través del almacenamiento virtual, y el escaneo 3D les ofrece un medio perfecto para digitalizar productos y repuestos.

Los gemelos digitales no sólo deben usarse como base para la recopilación de datos, sino que también se pueden utilizar para crear una base de datos digital de piezas de repuesto y productos. Estas bases de datos permiten la fabricación bajo demanda, ya sea para satisfacer las necesidades de mantenimiento interno o los picos en la demanda de los clientes. Una mayor digitalización también reduce los costos de almacenamiento, ya que los fabricantes necesitarían mantener menos existencias disponibles. Con esto en mente, se puede decir que la tecnología se está volviendo popular entre los fabricantes, ya que les ofrece posibles ganancias financieras a corto y largo plazo.

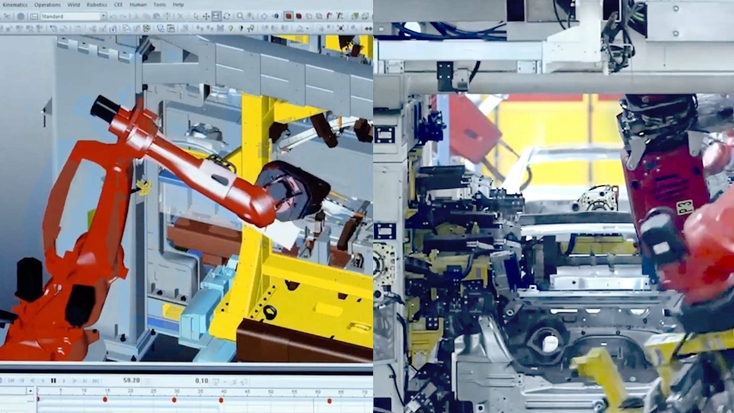

Automotor

Muchas de las ventajas observadas en la fabricación industrial también están presentes en la automoción. Por ejemplo, antes de que los nuevos prototipos de vehículos eléctricos y autónomos entren en plena producción, sus diseños ahora se pueden validar virtualmente a través de simulaciones, de una manera que ahorra costosos ensayos y errores. Pero eso no quiere decir que la tecnología no tenga beneficios específicos para la industria también.

Una línea de producción automotriz con gemelos digitales. Fuente de la imagen: Siemens.

La mayoría de los automóviles se fabrican a través de un flujo de trabajo altamente complejo, en el que múltiples brazos robóticos trabajan juntos para realizar tareas como ensamblaje de piezas, soldadura, recubrimiento y pintura. Con los gemelos digitales es posible simular cómo se unirán estas partes móviles antes de que se ponga en marcha un proceso, de una manera que optimiza los tiempos de ciclo y la productividad. Estos gemelos también ayudan a que la fabricación sea modular, por lo que las empresas automotrices pueden cambiar la forma en que se comportan los sistemas, para construir un número limitado de automóviles personalizados, según lo solicitado.

Además, desde el punto de vista del rendimiento final, los gemelos digitales permiten a los fabricantes probar cómo les irá a los vehículos en condiciones reales. De hecho, en el gigante automotriz Renault, sus autos de carretera ahora están sujetos a todo, desde túnel de viento hasta pruebas de choque, antes de que entren en producción. Esto le permite a la empresa no dejar nada al azar y estar segura de cómo se desempeñarán en términos de potencia del motor, aerodinámica, gestión de engranajes y más.

Aeroespacial

Como era de esperar, dado que los gemelos digitales fueron nombrados por la NASA en primer lugar, esta tecnología continúa encontrando aplicaciones aeroespaciales significativas, especialmente en investigación y desarrollo. Con piezas listas para el vuelo que tienen tolerancias tan finas, someterlas a simulaciones precisas es vital para prevenir fallas críticas y extender la vida útil de las aeronaves. Los gemelos digitales facilitan este proceso, al permitir a los fabricantes predecir cuándo fallarán los componentes, basándose en datos históricos.

Lo mismo puede decirse de la industria espacial, donde la NASA ha utilizado durante mucho tiempo representaciones virtuales de componentes reales a bordo de la Estación Espacial Internacional para diagnosticar y corregir las fallas que ocurren en órbita. En años más recientes, el potencial de mejora de satélites se ha convertido en un tema de intensa investigación. Con más investigación y desarrollo, se cree que la replicación digital podría algún día permitir que varias constelaciones sean operadas como una sola unidad. Esto podría permitir la creación de una red satelital verdaderamente integrada, con aplicaciones para comunicaciones de señales de TV y celulares, así como la coordinación de defensa a nivel militar.

Punto clave

Los gemelos digitales tienen sus raíces en la industria aeroespacial, una industria en la que continúan mostrando ser prometedores en torno a la integración satelital.

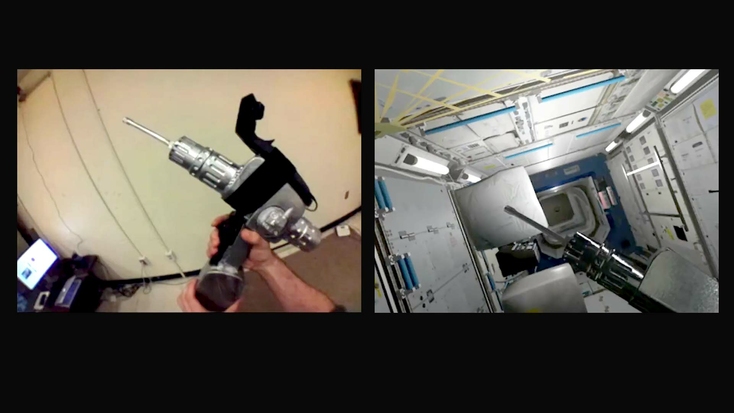

En otras partes de la industria aeroespacial, el programa de entrenamiento de realidad híbrida de la NASA ya ha demostrado cómo el escaneo 3D puede ayudar a preparar a los astronautas para trabajar en otros planetas. Utilizando tanto el Artec Eva como el Space Spider, la agencia ha logrado crear los gemelos digitales de varias herramientas avanzadas, que están configuradas para su despliegue en futuras misiones fuera del mundo. Estos dispositivos se han replicado con tal realismo que los cadetes pueden aprender a usarlos físicamente en realidad virtual.

Una herramienta diseñada para su uso en el espacio (izquierda) y su gemelo digital en una simulación (derecha). Fuente de la imagen: NASA.

Atención sanitaria

Puede que no sea la primera industria que viene a la mente cuando piensas en gemelos digitales, pero esta tecnología está empezando a ganar tracción en el sector salud. Aquí, tienden a usarse más a nivel de proceso, en lugar de optimizar el rendimiento del producto. Con los hospitales, a menudo bajo presión para equilibrar la capacidad, recursos, modelos de atención y seguridad del paciente, los gemelos digitales son una bendición para permitir que los horarios, las camas y el uso de la sala de operaciones se monitoreen en tiempo real. Esto, a su vez, facilita la toma de decisiones informada para la administración.

En el futuro, se espera que la replicación digital de objetos físicos también se pueda adaptar para modelar el cuerpo humano, de modo que los médicos puedan obtener una comprensión más profunda de las anatomías individuales de los pacientes. Con esta información, eventualmente puede ser posible desarrollar tratamientos específicos para el paciente, pero aún hay obstáculos que superar en esta búsqueda. Obtener los datos necesarios para hacer estos modelos requeriría pruebas fisiológicas constantes, las cuales siguen siendo invasivas y (por ahora) inviables.

Dicho esto, ya hay signos prometedores de que el escaneo 3D puede ayudar a los médicos a comprender mejor el cuerpo humano. En la Universidad Médica de Montpellier, por ejemplo, los estudiantes están siendo entrenados en simulaciones de realidad virtual llenas de gemelos digitales creados con el Artec Space Spider. Estos modelos fotorrealistas les permiten practicar cirugías sin depender de cadáveres costosos y difíciles de obtener. Podría decirse que los aprendizajes de tales proyectos también nos están acercando a lograr gemelos digitales completos para pacientes.

El profesor Guillaume Captier interactuando con un gemelo digital diseñado para la formación sanitaria.

Construcción

Junto con la creación de gemelos digitales en las instalaciones de fabricación, los escáneres láser como el Artec Ray II también se han convertido en un medio popular de modelado en el espacio de la construcción. Con estos dispositivos de largo alcance, puedes capturar y crear modelos en vivo de grandes sitios de construcción, que permiten a los planificadores de proyectos interactuar con las estructuras virtualmente. Esto agiliza la gestión de los recursos y la comunicación con las partes interesadas, al tiempo que facilita la toma de decisiones informadas.

Punto clave

Con escáneres láser como Ray II es posible crear gemelos digitales que ofrecen conocimientos únicos para la planificación de la construcción.

Otro aspecto de esta tecnología, que facilita la integración en los flujos de trabajo de construcción, es la fuerte compatibilidad de las plataformas de gemelos digitales con los modelos CAD y BIM, estos últimos herramientas particularmente populares en el sector. Al igual que en la fabricación de productos, puedes conectar sensores a diferentes áreas de estos modelos estructurales para planificar cómo se implementará la calefacción, la ventilación y el aire acondicionado (HVAC), y monitorear cómo progresa una construcción.

¿A qué retos se enfrentan los gemelos digitales?

Si bien hemos cubierto algunos de los desafíos específicos de la aplicación que enfrentan los gemelos digitales en las secciones anteriores, también vale la pena considerar aquellos que son relevantes en todos los ámbitos. El mayor obstáculo para cualquier aplicación de replicación digital desde lo físico es la inexactitud, ya que cualquier desviación significativa entre el modelo y el objeto sesgará los datos y análisis resultantes.

El uso de escáneres orientados a la precisión como el Space Spider es la mejor manera de asegurarte de capturar objetos con precisión de grado metrológico, dando a tu gemelo digital la mejor oportunidad de éxito. La luz estructurada y el escaneo 3D láser también ayudan a superar otra barrera clave para adoptar gemelos digitales: el costo. Invertir en tecnologías de imagen típicas junto con alguna otra infraestructura de replicación digital puede costar más de 1 millón de dólares.

Artec Space Spider creando el gemelo digital de un componente metálico complejo.

Los escáneres de mano como el ligero y accesible Artec Eva y el innovador Artec Leo, por otro lado, están muy por debajo de ese precio y ofrecen a los usuarios la oportunidad de actualizar sus capacidades a medida que evolucionan sus necesidades.

Luego está la falta de estandarización de datos. Por supuesto, necesitas una buena cantidad de datos para construir un gemelo digital, pero no todo esto es de fácil acceso, y puede venir en varios formatos diferentes. Igualmente, los gemelos tendrán diferentes niveles de eficacia dependiendo de dónde se apliquen, y de factores como cuántos pasos hay entre los puntos de recopilación de datos.

Estos factores pueden hacer que sopesar con precisión los beneficios de los gemelos digitales sea complicado. Sin embargo, con plataformas como Artec Studio, al menos puedes automatizar el procesamiento de datos del modelo para agilizar y acelerar la captura de los mismos, antes de exportar modelos en formatos ampliamente aceptados.

Punto clave

Los avances en el escaneo 3D continúan acelerando el proceso de replicación digital e impulsando su adopción en nuevas industrias.

The future of Digital Twins

It’s clear that Digital Twin technology still has some barriers to overcome before it can truly disrupt mainstream manufacturing and facility or city planning workflows. However, it has already demonstrated that it can unlock production throughput and repeatability gains, as well as process efficiencies in wider planning applications, and it remains under constant R&D.

Twins are only getting easier to create and becoming more capable, and they may soon be able to proactively source data as part of IoT setups. This progress is happening in tandem with the emergence of more capable, versatile, and accessible 3D scanners, which are helping to broaden adoption across industries. Such technological leaps are seeing more and more multinationals conduct Digital Twin experiments, with telecoms giants like Nokia seeking out new ways to boost coverage and utilize the wealth of data at their disposal.

Outside of industrial applications, the term Digital Twins is also taking on new meanings – and being used not just to describe virtual copies of products, but other objects too. As the Metaverse – a new virtual reality in which people and businesses can coexist – continues to unfold, it’s still unclear what direction it will take. But as it grows, so does demand for digitized versions of real people, places, and items, meaning that it could well be the next new frontier for the growing Digital Twin market.