Was ist Reverse Engineering?

Reverse Engineering ist ein Prozess, bei dem ein physisches Objekt zerlegt und vermessen wird, um zu verstehen, wie es konstruiert wurde, wie es funktioniert und wie es hergestellt wurde. Bei einem solchen Objekt kann es sich um alles mögliche handeln, von einem massiven Flugzeugträger oder einer architektonischen Struktur bis hin zu einem Satz winziger ineinander greifender Zahnräder in einer Schweizer Uhr.

Einführung

Im Gegensatz zu einem konventionellen Design-Workflow, bei dem man «bei Null anfängt» und ein Produkt von Grund auf neu entwickelt, beginnt man beim Reverse Engineering mit einer bestehenden Maschine oder Komponente und arbeitet sich quasi rückwärts, indem man sie — physisch oder rein digital — Teil für Teil, Schicht für Schicht und Schritt für Schritt zerlegt.

Ziel beim Reverse Engineering ist in der Regel die Erstellung eines brauchbaren 3D-CAD-Modells. Denn wenn wenn es richtig gemacht wird, gibt Ihnen die Reverse Engineering die Möglichkeit, die gewonnen Kenntnisse zur Konstruktion zu nutzen und damit eine Reihe von Zielen zu erreichen:

- Rekonstruktion alter Geräte und Teile, auch mit additiven Fertigungstechnologien

- Fehleranalysen an Teilen und Maschinen, bei Bedarf Neukonstruktion

- Eingehende Analyse der positiven und negativen Eigenschaften eines Konkurrenzprodukts

- Einfaches Replizieren von Teilen, die nicht vorrätig, extrem teuer oder nur mit langen Wartezeiten beschaffbar sind

- Verbesserung der Leistung aller vorhandenen Teile und Systeme

- Verwendung von Konstruktionsinformationen als Grundlage für die Erstellung eines völlig neuen Produkts

- Noch vieles mehr

So erfassen Sie Daten für Reverse Engineering

Obwohl gelegentlich auch andere manuelle oder digitale Methoden der Datenerfassung für Reverse Engineering eingesetzt werden, sind 3D-Scannen, CMM-Maschinen und CT-Scannen heutzutage bei weitem die beliebtesten. Jede Methode hat ihre jeweiligen Vor- und Nachteile, abhängig von der Anwendung, Ihrem Budget, Ihrer Erfahrung mit der gewählten Technologie und der verfügbaren Projektzeit.

CT-Scannen

CT-Scannen ist eine effektive Methode, um sowohl äußere als auch innere Maße eines Objekts zu erfassen. Sie wird normalerweise als seriöses Werkzeug für die medizinische Diagnostik angesehen. Doch unter den richtigen Umständen und Anwendungen ist CT-Scannen auch eine brauchbare Lösung für Reverse Engineering. Da ein CT-Scanner Röntgenstrahlen durch ein Objekt sendet, ist er von Sichtlinienproblemen weitgehend unbeeinflusst und ermöglicht die Erfassung von inneren Merkmalen, Porosität Hohlräumen. CT-Scanner arbeiten in der Regel so, dass sie entweder einen Röntgenstrahlenkegel durch ein komplettes Teil aussenden, oder aber Röntgenstrahlenschichten, und dann die vielen verschiedenen Datenschichten zu einem vollständigen 3D-Modell zusammensetzen.

Aber CT-Scanner sind nicht ohne Nachteile. Da sie Strahlung verwenden, um die zu scannenden Objekte zu durchdringen, muss das zu erfassende Objekt in die spezielle Kammer des CT-Scanners passen. Diese Kammer wird fest verschlossen, um ein Austreten der Strahlung und Verletzungen der Bedienenden zu verhindern. Diese Einschränkung schließt das Scannen der meisten mittelgroßen bis großen Objekte aus.

SCHLÜSSELPUNKT:

Während die Stärke eines CT-Scanners in der Fähigkeit besteht, sowohl die Außen- als auch die Innenflächen eines Objekts zu erfassen, ist diese Technologie bisher nur für einen begrenzten Bereich von Industrieobjekten anwendbar.

Abgesehen von den hohen Preisen, die für ein zuverlässiges Gerät 250.000$ oder mehr betragen und speziell geschultes Bedienungspersonal erfordern, können CT-Scanner gelegentlich Fehler produzieren, wenn sie Objekte aus Metall oder solche mit Metallkomponenten scannen. Der Grund dafür ist, dass Metall Röntgenstrahlen, wenn sie auf die Oberfläche des fraglichen Teils oder Abschnitts treffen, absorbiert und streut, was zu streifenartigen Darstellungsfehlern auf dem Scan führt. Dies senkt die Genauigkeit des Scans erheblich. Metalle mit geringer Dichte, wie etwa Aluminium, sind wesentlich einfacher zu scannen als eisenhaltige Materialien, wie zum Beispiel Stahl.

Wenn Sie also gerade nicht mit relativ kompakten, vollständig aus Kunststoff bestehenden oder metallischen Teilen mit geringer Dichte arbeiten, kann das CT-Scannen stundenlange zusätzliche Zeit für die Scanverarbeitung erfordern, nur um die Darstellungsfehler zu entfernen und die tatsächlichen Maße Ihres Objekts wiederherzustellen. Und möglicherweise ist es aufgrund der Größe des Teils oder der Dichte des Materials nicht möglich, das Objekt überhaupt zu scannen.

Koordinatenmessung (CMM-Maschinen)

CMM-Maschinen sind dafür bekannt, dass sie sowohl für Inspektion als auch beim Reverse Engineering außergewöhnliche Genauigkeit liefern. Diese Geräte verwenden einen vorprogrammierten oder vom Bedienenden direkt gesteuerten Messtaster, um eine Reihe von XYZ-Koordinaten auf den Oberflächen von Objekten aufzuzeichnen und so Schritt für Schritt eine 3D-Darstellung der sichtbaren Formen des Objekts zu erstellen.

Unter der Voraussetzung, dass die Technologie innerhalb ihres Wirkungsspektrums eingesetzt wird, kann ein CMM-Gerät eine kostspielige, aber leistungsstarke Lösung für die Erfassung von Objekten unterschiedlichster Größen und Materialien sein.

Die meisten CMM sind extrem schwere Geräte, die in der Regel fest montiert sind und im Bedarfsfall nur schwer oder gar nicht transportiert werden können. Das schließt die Möglichkeit aus, das Scannen bei einem Kunden vor Ort durchzuführen oder das CMM per Übersee nach Übersee zu nehmen, wenn die erforderliche Genauigkeit der Scans über das hinausgeht, was tragbare CMM leisten können. Darüber hinaus erfordern CMM geschultes Bedienungspersonal und erhebliche Zeitinvestitionen für die Einrichtung und Neuprogrammierung. Zudem können CMM stark unter versehentlichen Stößen, Schlägen und Vibrationen leiden, was ein Messprojekt gänzlich ruinieren können, wenn störende Faktoren nicht rechtzeitig erkannt werden.

SCHLÜSSELPUNKT:

Der direkte Kontakt mit einer Oberfläche gewährleistet eine außergewöhnliche Genauigkeit der 3D-Daten, die mit dem Messtaster eines CMM erfasst werden. Zu den Nachteilen gehören u.a. die Unfähigkeit des Geräts, Abschnitte der Oberfläche, auf die der Messtaster keinen physischen Zugriff hat, zu inspizieren, das Risiko, verschiedene Materialien dauerhaft zu beschädigen, und eine geringe Geschwindigkeit der Datenerfassung.

Da die am häufigsten verwendeten CMM-Taster alle einen wiederholten physischen Kontakt mit dem zu messenden Objekt erfordern, müssen auch die potenziellen Risiken von Schäden sowie Ungenauigkeiten erwähnt werden. Eine ganze Reihe von Materialien kann durch einen CMM-Taster beschädigt werden, sei es durch Kratzer, Schrammen oder andere Spuren. Das erhöhte Risiko von Defekten ist absolut inakzeptabel, wenn man mit teuren oder unbezahlbaren Objekten arbeitet, etwa mit Exponaten aus Museen und Privatsammlungen.

Was die Präzision betrifft, so kann der Messtaster bei Kontakt mit weichen Oberflächen wie Gummi oder Silikon das Teil leicht verformen, was bestenfalls zu einer ungenauen Messung, schlimmstenfalls aber zu einer dauerhaften Beschädigung führen kann. Erschwerend kommt hinzu, dass, wenn das zu messende Objekt vertiefte Oberflächen oder andere schwer zugängliche Bereiche hat und der CMM-Taster diese nicht erreichen und ausreichend berühren kann, solche Stellen manuell per CAD nachgebaut werden müssen, wodurch eine gewisse Abweichung vom Original entsteht.

3D-Scannen

Für Tausende von Anwendern auf der ganzen Welt sind professionelle stationäre, handgeführte und stativmontierte 3D-Scanner erste Wahl für Reverse Engineering und viele andere Anwendungen. Während CT-Scanner und CMM-Maschinen für hohen Preisen, Unbeweglichkeit und hohen Lernhürden verbunden sind, stehen die besten 3D-Scanner für das genaue Gegenteil.

Scannen mit Strukturlicht

3D-Scanner mit Strukturlicht erfassen Objekte, indem sie zunächst ein geblitztes Lichtmuster auf die Oberfläche des zu erfassenden Objekts werfen. Wenn das Licht von den Sensoren des Scanners zurückgeworfen wird, werden die durch die Strukturen des Objekts verursachten Verzerrungen im Muster erkannt und in der Software des Scanners in eine genaue digitale Darstellung des Objekts umgewandelt. Diese digitale Replik in Form eines 3D-Polygonnetzes kann dann verwendet werden, um ein CAD-Modell des Objekts zu erstellen.

Einer der Hauptvorteile des Einsatzes von 3D-Scannern mit Strukturlicht ist die Schnelligkeit der Erfassung. Im Gegensatz zu CMM-Maschinen oder Photogrammetrie können die neuesten professionellen 3D-Scanner mit Strukturlicht selbst große Objekte in nur wenigen Minuten und mit einer Genauigkeit im Submillimeterbereich erfassen, ohne dass ein Kontakt mit dem Objekt erforderlich ist. Je nach Scanner erfassen Sie mit dem Lichtstrahl, den Sie auf das zu scannende Objekt richten, zwischen 1 Million und 3 Millionen Punkte pro Sekunde.

Mit einem 3D-Scanner mit Strukturlicht können sie umgehend auf dem Laptop- oder Scanner-Bildschirm überprüfen, ob Sie auch jeden Abschnitt des Objekts oder Bereichs, den Sie scannen, erfasst haben. Wenn Sie eine Stelle übersehen haben, können ganz bequem die betreffenden Stellen des Objekts erneut erfassen.

Und nicht zuletzt sind 3D-Scanner mit Strukturlicht vollkommen sicher in der Anwendung, und das nicht nur für die Person, die den Scanvorgang durchführt, sondern auch für alle Umstehenden sowie die zu scannenden Personen. Dies ist einer der wichtigsten Gründe, warum 3D-Scanner mit Strukturlicht auch im gesamten Gesundheitsbereich sehr gerne verwendet werden.

Laser-Lichttaster für größere Objekte und ganze Szenerien

Auf einem Stativ montierte 3D-Laserscanner (LiDAR) können in zwei Kategorien eingeteilt werden: Time-of-Flight und Phase-Shift. Time-of-Flight (ToF) LiDAR-Scanner strahlen Laserlicht auf ein Objekt oder einen Bereich, entweder in Innenräumen oder im Freien, und berechnen dann die genaue Entfernung zu diesem Objekt, indem sie die Zeit messen, die das Licht braucht, um zum Sensor des Scanners zurückzuprallen. Der Sensor erkennt auch die Stärke des empfangenen Lichts.

Auf einem Stativ montierte 3D-Laserscanner (LiDAR) können in zwei Kategorien eingeteilt werden: Time-of-Flight und Phase-Shift. Time-of-Flight (ToF) LiDAR-Scanner strahlen Laserlicht auf ein Objekt oder einen Bereich, entweder in Innenräumen oder im Freien, und berechnen dann die genaue Entfernung zu diesem Objekt, indem sie die Zeit messen, die das Licht braucht, um zum Sensor des Scanners zurückzuprallen. Der Sensor erkennt auch die Stärke des empfangenen Lichts.

Aus den empfangenen Daten wird ein digitales Rendering des Objekts oder Bereichs in Form einer hochauflösenden Punktwolke erstellt. Diese Punktwolken können dann von der Scan-Software in polygonale Netze umgewandelt werden. Anschließend können diese Netze für eine Vielzahl von Zwecken verwendet werden, etwa für die Erstellung von CAD-Modellen für Reverse Engineering, virtuelle Fly-Throughs, Gebäudegrundrisse und vieles mehr.

Laser-3D-Scanner mit großer Reichweite können große und auch extrem große Objekte und Szenerien mit unglaublicher Genauigkeit und Präzision erfassen. Mit einem Arbeitsabstand von einem bis zu mehr als 100 Metern wurden mit den besten Scannern dieser Art messtechnisch tadellose 3D-Modelle von Autos, Düsenflugzeugen, Superyachten und sogar ganzen Fabrikhallen erstellt.

Mit einer leistungsfähigen 3D-Scansoftware können die Scandaten eines Laserscanners mit großer Reichweite leicht mit denen von handgeführten 3D-Scannern zusammengeführt werden, um ein komplettes 3D-Modell zu erstellen, das alle möglichen Geometriemerkmale und Oberflächen des Objekts oder der Szenerie umfasst. Konkrete Anwendungsbeispiele sind das Reverse Engineering eines modernen Verkehrsflugzeugs, bei dem ein Langstrecken-Laserscanner die gesamten Aufbau des Flugzeugs erfasst, während ein handgeführter 3D-Scanner für die Instrumentenanzeigen und komplizierten Details im Cockpit und in der Kabine verwendet wird.

Einfache Bedienung, unübertroffene Scanmöglichkeiten

Langstrecken-Laserscanner, Desktop-gestützte und handeführte 3D-Scanner mit Strukturlicht sind derart einfach zu bedienen, dass selbst Anfänger in wenigen Stunden lernen können, wie man große und kleine Objekte erfasst. Dank ihrer Portabilität können diese Scanner problemlos in Gebäuden, im Freien oder sogar bei weit entfernten Kunden vor Ort eingesetzt werden.

Im Vergleich zu den langwierigen Scansitzungen, die sowohl CT-Scanner als auch CMM-Maschinen benötigen, können Desktop- und handgeführte 3D-Scanner die gleichen Objekte in einem Bruchteil der Zeit erfassen, was die Ermüdung der Bedienenden minimiert und Ihre Produktivität steigert. Stativmontierte Laserscanner lassen Ihnen sogar vollkommen freie Hand: Sie platzieren das Stativ einfach in der gewünschten Scanposition und aktivieren die Scansequenz.

SCHLÜSSELPUNKT:

Die besten 3D-Scanner sind unentbehrliche Werkzeuge für die allermeisten Aufgaben im Reverse Engineering. Sie sind schnell, sicher, einfach zu bedienen und in der Lage, eine große Bandbreite an Objekten, von klein bis groß, mit Submillimeter-Genauigkeit zu erfassen.

Wiederholen Sie den Vorgang je nach Beschaffenheit des zu erfassenden Objekts oder Bereichs, um eine vollständige Abdeckung aller Oberflächen, einschließlich vertiefter Bereiche und Komponenten, zu erreichen.

Alles in allem sind professionelle 3D-Desktop-, Handheld- und Langstrecken-Laserscanner bewährte Lösungen, etwa für das Reverse Engineering von einem Diamantring oder große Objekte wie schwere Maschinen, Flugzeuge oder Gebäude.

Reverse Engineering mit 3D-Scanning: Anwendungsbeispiele

Wir beginnen wir mit drei Beispielen, die zeigen, wie Reverse Engineering mit 3D-Scanning in verschiedenen Branchen durchgeführt wird: Custome Cars, landwirtschaftliche Geräte und hochspezialisiertes Fahrraddesign.

West Coast Customs

Wann immer in diese weltberühmten Werkstatt für Fahrzeuganpassungen in Kalifornien alte Teile nachbauen oder Kotflügel, Kühlergrills, Scheinwerfer, Karosserieteile oder andere Teile für ihre nächsten Projekte verwendet werden sollen, verwendet sieprofessionelle tragbare 3D-Scannerin Verbindung mit Software wie Geomagic Design X und SOLIDWORKS.

Das ist ein technischer Quantensprung gegenüber dem bisher üblichen langwierigen manuellen Ablauf, mit seinen umfangreichen Messungen und Nachmessungen mit Maßbändern und Messschiebern. Viele, wenn nicht sogar die meisten Autoteile lassen sich mit Methoden wie diesen nur schwer vermessen, während die besten 3D-Scanner selbst die komplexesten Oberflächen und Geometrien problemlos erfassen.

Mit diesen einfach zu bedienenden Scannern können die Mitarbeiter von West Coast Customs alle Teile oder Objekte, die sie anpassen müssen, mit einer Genauigkeit von bis zu 0,1 mm und in nur wenigen Minuten erfassen. Danach exportieren sie die Scans in ihr CAD-System, um noch am selben Tag Designänderungen vorzunehmen. Anhand dieser «digitalen Blaupausen» können sie dann alle benötigten Teile in 3D drucken oder mit CNC-Fräsen anfertigen.

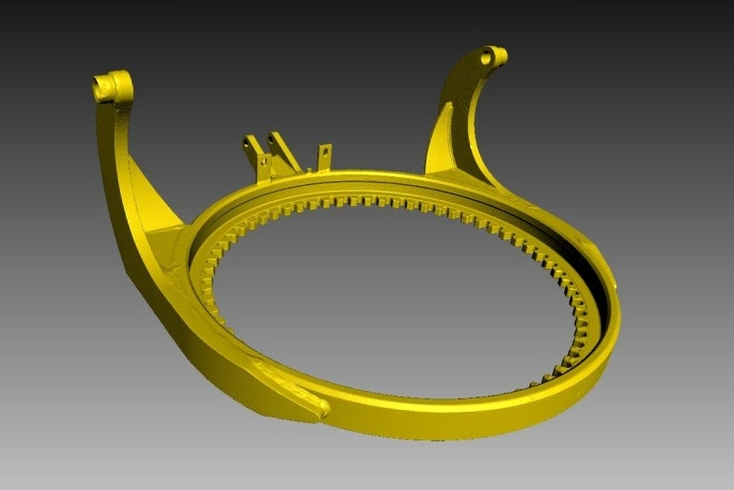

Taylor Attachments

Kunden, die altes landwirtschaftliches Gerät nutzen, wenden sich seit Jahren an diesen britischen Entwickler und Hersteller von spezialangefertigten Ersatzteil für Anbaugeräte. Dabei handelt sich um Halterungen zur Befestigung einer Vielzahl von Landmaschinen, wie etwa Bagger, Gabelstapler, Sägemaschinen, Ballenstecher und mehr. Vor Jahren brauchten die Spezialisten von Taylor noch sieben bis zwölf für die Nachentwicklung jedes einzelnen Teils alter Ausrüstung, wobei sie mit manuellen Messmethoden wie Stiften, Papier, Linealen und Messschiebern ihre Maße akribisch auf Papier und Pappe aufzeichneten, bevor sie mehrere Prototypen für Tests und Modifikationen erstellten.

Es bedurfte einer ganze Reihe von Nachbesserungen und Feinabstimmungen, mit einer Dauer von bis zu 2-3 Wochen, die für jede Einheit benötigt wurden.Heute sieht der Arbeitsablauf ganz anders aus.Nun scannen die Spezialisten in 20 Minuten den gesamten Spindelstock mit dem handgeführten 3D-Scanner, dem Artec Eva in hochauflösendem 3D. Weitere 20 Minuten Arbeit in der Software Artec Studio ergeben ein vollständig bearbeitetes 3D-Modell. Von dort wird das 3D-Modell in SOLIDWORKS exportiert, wo der letzte Feinschliff vorgenommen wird, bevor das CAD-Modell zum Laserschneiden an ein Partnerunternehmen weitergegeben wird.

Am Ende ist alles von Anfang bis Ende mit hoher Präzision und in weniger als 24 Stunden erledigt. Verglichen mit der alten Methode sparen sich die Spezialisten nun nun Tage, wenn nicht Wochen an Arbeit, ganz zu schweigen von einem bedeutend verringerten Frustrationspotential.

Hochleistungs-Rennrad von Vorteq WX-R

Von dem Moment an, als das in Großbritannien ansässige Sportleistungsunternehmen sich zum Ziel setzte, das schnellste Bahnfahrrad der Welt zu entwickeln, wusste es, dass es sich bei der Umsetzung auf seine 3D-Scanner verlassen würde. Zunächst bauten die Vorteq-Ingenieure mit ihren tragbaren 3D-Scannern eine Reihe von Fahrrädern professioneller Radsportler nach, wobei sie jedes Rad in weniger als einer Minute erfassten.

Diese Submillimeter-genauen 3D-Scans wurden dann in 3D-Modelle umgewandelt und im CFD-System (Computational Fluid Dynamics) des Unternehmens analysiert, um die Höhe des Luftwiderstands für jedes Fahrrad zu untersuchen. Die Ingenieure nahmen anschließend strukturelle Anpassungen an den 3D-Modellen vor, um deren Leistung maximal zu verbessern. Danach destillierten sie die besten strukturellen Aspekte aus allen Fahrrädern und führten sie in einem Entwurf zusammen.

Obwohl die Vorteq-Ingenieure über jahrelange Erfahrung mit einer ganzen Reihe von Messtechnik-Tools verfügen, entscheiden sie sich regelmäßig für handgeführte 3D-Scanner als Standardlösung. Beim WX-R-Bike-Projekt wurde schnell klar, dass die exakte Vermessung der komplexen Oberflächen und Teile eines professionellen Rennrads mit Maßbändern und Linealen ein stundenlanges Unterfangen mit vielen Doppelkontrollen würde.

Durch den Einsatz von 3D-Scannern für das Reverse Engineering konnte der Projekttermin eingehalten werden, und nur wenige Wochen später verließen die ersten WX-R das Werk. Nächster Halt: die Olympischen Spiele!

Reverse Engineering mit 3D-Scanning: der Ablauf

Während die Arbeitsabläufe sicherlich von Unternehmen zu Unternehmen variieren, kann eine allgemeine Abfolge von Aufgaben für das Reverse Engineering mit 3D-Scannern wie folgt beschrieben werden:

Vorbereiten des Objekts zum Scannen

Wenn Ihr Objekt durchsichtige oder stark reflektierende Teile hat, müssen Sie diese eventuell mit einem feinkörnigen, matten Scanspray besprühen, bevor Sie den Scanvorgang starten. Dies verbessert die Genauigkeit und kann die Bearbeitungszeit des Scans erheblich verkürzen. Je nach Dauer Ihres Scanprojekts können Sie entweder ein Spray wählen, das innerhalb von Stunden verdunstet und keine Spuren hinterlässt, oder ein nicht-permanentes Spray für längerfristige Projekte, das dann von Hand abgewaschen werden muss.

Nun ist es auch an der Zeit, Ihr Objekt für das Scannen zu positionieren. Bei kleineren Objekten kann das bedeuten, dass Sie das Objekt auf einen Drehteller legen oder, wie im Falle eines Desktop-gestützten 3D-Scanners, das Objekt auf der Scanplattform befestigen — vielleicht mit einem Klebematerial wie Blu Tack. Wenn Sie keinen kabellosen tragbaren Scanner zur Hand haben, sollten Sie sicherstellen, dass Sie genug Platz haben, um sich während des Scannens um das Objekt herum bewegen zu können, ohne dass Kabel oder andere Geräte Ihre Bewegungsfreiheit einschränken.

Die Erfassung von großen und extrem großen Objekten erfordert sehr wahrscheinlich den Einsatz eines Laserscanners mit großer Reichweite. In diesem Fall kommt es auf die Positionierung des Scanners gegenüber dem zu erfassenden Objekt oder den Bereich an. Stellen Sie sicher, dass Sie für den Scanner verschiedene Perspektiven auswählen, die eine ausreichende Überlappung der Scandaten und eine vollständige Abdeckung ermöglichen. Wenn Sie Ihre Scans noch vor Ort in der Scansoftware überprüfen, können Sie leicht alle Stellen identifizieren und erneut scannen, die nicht vollständig erfasst wurden, weil das Objekt oder die Szene vertiefte oder verdeckte Oberflächen aufweist.

3D-Scannen des Objekts

Die Erfassung Ihres Objekts kann je nach den Fähigkeiten Ihres 3D-Scanners und der Größe/Komplexität des zu scannenden Objekts zwischen einer Handvoll Sekunden und einer Stunde oder mehr dauern. Hier muss angemerkt werden, dass ein einziger Scanner nicht immer die beste Lösung für jedes erdenkliche Reverse-Engineering-Projekt sein wird.

Einen Satz Schmuck mit einem handgeführten 3D-Scanner zu erfassen, kann zum Beispiel durchaus machbar sein, vor allem, wenn Ihr Scanner Ergebnisse im Submillimeterbereich liefert. Doch was ist, wenn Sie ganze Regale voller solcher Schmuckstücke haben und derartige Objekte regelmäßig scannen müssen? In einem solchen Fall wäre es vielleicht besser, einen automatisierten Desktop-gestützten 3D-Scanner in Betracht zu ziehen, der für die Erfassung sehr kleiner Objekte ausgelegt ist.

Wenn Sie Karosserien von Autos oder Motorräder nachbauen wollen, benötigen Sie einen 3D-Scanner mit einem größeren Sichtfeld und einer schnelleren Erfassungsrate. Und ein Gerät, mit dem Sie sich problemlos bewegen können, idealerweise ohne Kabel oder andere Geräte, die Sie behindern.

Nachdem Sie eine Seite Ihres Objekts gescannt haben und sicher sind, dass Sie alle Oberflächen aufgenommen haben, müssen Sie das Objekt nach Bedarf neu positionieren und den Vorgang wiederholen, bis Ihr Objekt vollständig erfasst ist.

Wenn es daran geht, ein großes oder massives Objekt zu scannen, wie etwa ein Wohnmobil, einen Baubagger oder gar ein Verkehrsflugzeug vom Typ Airbus A380-800, sollte ein Langstrecken-Laserscanner das Instrument Ihrer Wahl sein.

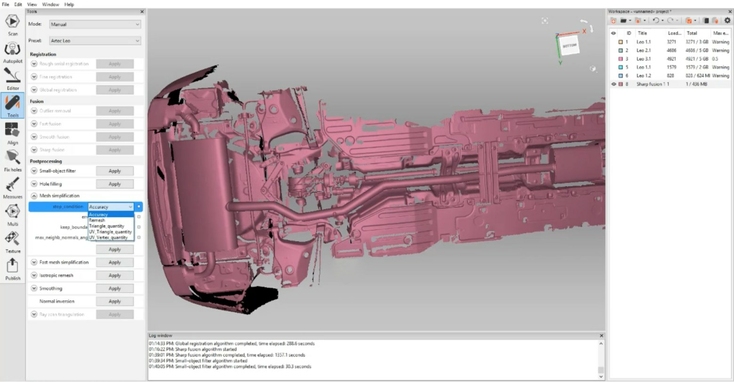

Scanverarbeitung, CAD-Konstruktion und additive Fertigung

Sobald Sie Ihr Objekt oder Ihre Szenerei vollständig mit Ihrem 3D-Scanner erfasst haben, haben Sie nach nur einer Reihe von Klicks ein sauberes, extrem genaues Polygonnetz Ihres Objekts, das für den nächsten Schritt bereit ist. Und Sie sind dem Reverse Engineering Ihrer 3D-Scandaten in ein CAD-Modell einen Schritt näher.

Wenn Ihre Scansoftware Scan-to-CAD-Funktionen bietet, können Sie Ihr 3D-Modell präzise positionieren und mit dem Einpassen von CAD-Primitiven beginnen. Dabei handelt es sich um CAD-geeignete Formen, die einwandfrei mit den Maßen und Geometrien des 3D-Modells übereinstimmen. Wenn Sie Ihr 3D-Modell bereits im Vorfeld mit diesen Formen anpassen, wird es möglicherweise schon vollständig oder zumindest einige Schritte weiter sein, wenn Sie es in CAD übertragen.

CAD-Entwurfarbeiten

Sobald die Scanverarbeitung abgeschlossen ist, können Sie das 3D-Modell für das Reverse Engineering in ein CAD-Programm wie Geomagic Design X oder Geomagic für SOLIDWORKS exportieren. Dort schließen Sie den Prozess ab, indem Sie Ihr 3D-Modell als Referenz für das Zeichnen Ihres CAD-Modells verwenden. Wenn Sie Ihr Modell mit CAD-Primitiven versehen haben, können Sie diese einfach als CAD-Objekte zur Verwendung in Ihr Reverse Engineering exportieren.

Innerhalb Ihres CAD-Systems haben Sie die Möglichkeit, das vorhandene Modell zu analysieren und es entsprechend Ihren Wünschenanzupassen. Zu dieser Arbeit gehört das Erkennen von Asymmetrien, Verformungen oder anderen subtilen Unregelmäßigkeiten, die im ursprünglichen Objekt vorhanden waren (und möglicherweise vorher nicht entdeckt worden waren), und das anschließende Modifizieren des CAD-Modells, um diese Probleme zu beheben. Neue Merkmale können hinzugefügt und der gesamte Entwurf vergrößert oder verkleinert werden — mit Anpassungen an Form und Volumen und mehr.

SCHLÜSSELPUNKT:

CAD-Software gibt Ihnen die Möglichkeit, ein 3D-Modell eines Objekts nach Ihren Wünschen zu gestalten, einen neues Entwurf in einer virtuellen Umgebung zu testen und alle notwendigen Vorbereitungen für die Fertigung zu treffen.

Bei Bedarf können Sie Ihr CAD-Modell auch in ein Computational Fluid Dynamics- oder FEA-System (Finite-Elemente-Analyse) einbinden, um das Modell unter verschiedenen Bedingungen oder Belastungen zu testen und dann zu entscheiden, wie die physikalische Konstruktion oder das Material bzw. die Materialien geändert werden müssen, um eine maximale Leistung zu erzielen und dabei innerhalb der festgelegten Toleranzen zu bleiben.

Nachdem Ihr Entwurf abgeschlossen und Ihr CAD-Modell bereit zur Umsetzung ist, können Sie, falls noch nicht geschehen, aus einer Vielzahl von Fertigungstechnologien wählen. Dazu gehören traditionelle Guss- und Formverfahren, CNC-Fräsen und -Bearbeitung sowie die additive Fertigung, besser bekannt als 3D-Druck oder Rapid Prototyping.

Wie wird Reverse Engineering rechtlich umgesetzt?

Professionelle 3D-Scanner machen es zweifellos einfach, selbst die komplexesten Objekte zu rekonstruieren. Dennoch gibt es einige wichtige Punkte zu beachten. Wenn das, was Sie nachkonstruieren, markenrechtlich geschützt oder patentiert ist, können Sie nicht einfach dasselbe Teil oder Objekt duplizieren und verkaufen, selbst wenn Sie ein anderes Verbundwerkstoff-, Metall- oder additives Fertigungsverfahren verwenden. Nun ja, Sie können natürlich, aber dann sollten Sie auch mit zahlreichen Anrufen von den Anwälten des Originalherstellers rechnen.

SCHLÜSSELPUNKT:

Bevor Sie sich an ein Reverse-Engineering-Projekt wagen, ist es in Ihrem Interesse (und dem Ihres Unternehmens), alle potenziellen rechtlichen oder organisatorischen Auswirkungen der beabsichtigten Verwendung sorgfältig zu prüfen.

Die geltenden Gesetze zum Schutz des geistigen Eigentums (IP) umfassen sowohl Designpatente als auch Geschäftsgeheimnisse, Urheberrechte, Markenrechte usw. Einfaches Reverse Engineering eines Entwurfs, einschließlich der Verwendung eines 3D-Scanners, verstößt an sich nicht gegen eines dieser Gesetze. ABER es kommt darauf an, wie Sie mit dem Entwurf weiter verfahren: Das kann bestimmen, dass Sie sich entweder innerhalb der Gesetze bewegen oder diese überschreiten. Experten sind sich einig, dass man das ursprüngliche Entwurf modifizieren muss, wenn man nicht gegen das geltende Gesetz verstoßen will. Je mehr, desto besser — vor allem, wenn Ihre Nutzung eher kommerziell als privat ist.

Während des eigentlichen Reverse Engineerings können leicht mehrere Prototypen erstellt und für die weitere Entwicklung ausgewertet werden. Um ganz sicher zu gehen, sollten Sie sicherstellen, dass Ihre Änderungen Ihren Entwurf unbestreitbar aus dem Bereich der IP-Rechte des Originalherstellers (OEM) herausführen. Mit den umfangreichen Funktionen der besten 3D-Scan- und CAD-Lösungen von heute liegt es in Ihrer Macht, genau das zu tun.

Zusammenfassend lässt sich sagen, dass es in Ihrem Interesse (und dem Ihres Unternehmens) liegt, vor dem Beginn eines Reverse-Engineering-Projekts alle potenziellen rechtlichen oder organisatorischen Auswirkungen der geplanten Verwendung sorgfältig zu untersuchen. Auf diese Weise sind Sie in der Lage, einen intelligenten Plan für das Reverse Engineering eines Teils, einer Reihe von Teilen oder einer Maschine zu erstellen und die daraus resultierenden CAD-Daten ganz legal und effektiv zu nutzen.

Fazit

Mit jeder Woche, die vergeht, nutzen mehr und mehr Unternehmen und Organisationen professionelle 3D-Scanner für ihre Reverse-Engineering-Projekte. Obwohl es auch eine Vielzahl anderer Werkzeuge für diese Aufgabe gibt, bietet besonders das 3D-Scannen eine wirksame Synergie aus Genauigkeit, Schnelligkeit, Einfachheit und Erschwinglichkeit.

Ganz gleich, ob Sie kleine, unmöglich zu beschaffende Komponenten, die eine Genauigkeit von weit mehr als einem Millimeter erfordern, Autos oder Wohnmobile in voller Größe oder sogar einen ganzen Flugzeughangar rekonstruieren müssen: Sie werden immer einen 3D-Scanner finden, der Ihnen hilft, Ihre Aufgabe schnell, einfach und im Rahmen Ihres Budgets zu erledigen.