Was ist ein digitaler Doppelgänger?

Mit der zunehmenden Integration fortschrittlicher Technologien wie KI, VR und 3D-Scanning in die Fertigung zeigt sich die Grenze zwischen dem Physischen und dem Virtuellen verschwommener denn je. Im Mittelpunkt dieser auch „Industrie 4.0“ genannten Entwicklungen steht der „digitale Doppelgänger“, also eine virtuelle Kopie eines Teils, einer Anlage, eines Systems oder eines Prozesses, die zur Ermittlung oder Verbesserung der Leistung verwendet werden kann. In diesem Artikel erklären wir, wie diese Doppelgänger hergestellt, wo sie eingesetzt werden und welche Möglichkeiten sie eröffnen könnten.

Einführung

Digitale Doppelgänger sind nicht einfach 3D-Modelle – sie sind durch einen Echtzeit-Datenstrom mit realen Teilen, Anlagen, Systemen oder Prozessen verbunden.

Digital Twinning [die Erstellung digitaler Doppelgänger] ist eine von mehreren neuen Technologien, die Art und Weise der Produktherstellung zu verändern versprechen. Doch bevor wir uns von den Möglichkeiten, die solch eine Technologie bieten, hinreißen lassen, lohnt es sich zu fragen: Was genau sind digitale Doppelgänger?

Das Konzept des digitalen Doppelgängers beruht im Wesentlichen auf der Idee, dass Produkte, Maschinen und sogar größere Anlagen in virtuelle Modelle verwandelt werden können. Unabhängig davon, ob sie durch Datenaggregation entwickelt oder mit Technologien wie 3D-Scanning erfasst wurden, ist es wichtig zu wissen, dass diese Doppelgänger nicht einfach digitale Kopien sind. Vielmehr tauschen sie über eine Reihe angeschlossener Sensoren Daten mit ihren realen Gegenstücken aus. Dieser Datenstrom, der Informationen wie den Zustand eines Objekts während der Produktion oder den Energieverbrauch von Maschinen enthalten kann, eröffnet Hersteller schnell enorme Vorteile.

Schlüsselpunkt

Digitale Doppelgänger bieten Herstellern ein wertvolles Mittel zum Testen spezifischer Workflow-Verbesserungen, bevor sie diese in der Fabrikhalle einführen.

Mit Digital Twins von Systemen oder Prozessen sind sie in der Lage, jeden Aspekt ihrer Leistung zu überwachen und Möglichkeiten zur Optimierung zu identifizieren. Diese Daten können dann in Bereichen wie der Maschinenwartung und der prophylaktischen Instandhaltung genutzt werden, um Ausfällen vorzubeugen beziehungsweise Ausfallzeiten zu reduzieren. Digitale Doppelgänger bieten Herstellern zudem ein wertvolles Mittel, um in kleinerem Maßstab Verbesserungen der Arbeitsabläufe durch Simulationen zu testen, bevor sie in der Fabrikhalle eingeführt werden.

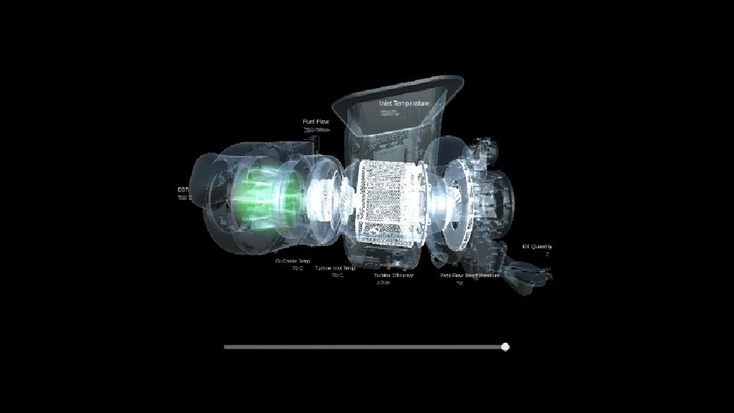

Ein digitaler Doppelgänger einer Hilfsturbine (Auxiliary Power Unit, APU). Bildquelle: Universität Twente

Nehmen wir an, Sie möchten auch beurteilen, wie ein aus mehreren beweglichen Teilen bestehendes Produkt nach dem Zusammenbau funktionieren würde. Mit Digital-Twin-Simulationen können Sie sorgfältig untersuchen, wie die Komponenten dieses Produkts zusammenwirken, und potenzielle Verbesserungen ermitteln, so dass ein Großteil der in der Produktforschung und -entwicklung üblichen Versuchsdurchgänger übersprungen werden kann.

In viel größerem Maßstab ist es auch möglich, den gleichen Ansatz bei der Stadtplanung zu verfolgen. Architekten können nun Konstruktionsdaten als solide Grundlage für die Analyse nutzen, etwa um zu untersuchen, ob experimentelle Stadtlandschaften, die zur Verbesserung der baulichen Nachhaltigkeit und der Lebensqualität der Bürger entworfen wurden, in der Realität wie erwartet funktionieren werden.

Schlüsselpunkt

Digitale Doppelgänger sind nicht einfach 3D-Modelle von realen Anlagen, Systemen oder Prozessen – sie sind durch einen Echtzeit-Datenstrom miteinander verbunden.

Das Konzept, wie wir es heute kennen, wurde erstmals 2002 von Michael Grieves an der University of Michigan vorgestellt. Der Name „Digital Twins“ entstand jedoch erst acht Jahre später von John Vickers von der NASA. Seitdem hat sich die Technologie von einer Nische in der Fertigung zu einem der weltweit wichtigsten industriellen Trends entwickelt. Insbesondere das Potenzial als Teil einer mit KI, AR und 3D-Druck vollständig integrierten Reihe von Technologien, dem „Internet der Dinge“, beflügelt die Fantasie der Hersteller.

Doch wie funktioniert das alles in der realen Welt? Im weiteren Verlauf dieses Artikels werden wir aufschlüsseln, wie digitale Doppelgänger hergestellt werden, bevor wir aufzeigen, wie 3D-Scans zur Optimierung dieses Prozesses beitragen können und wo die daraus resultierenden digitalen Modelle in verschiedenen Branchen eingesetzt werden können.

Arten von Digitalen Doppelgängern

Digitale Doppelgänger für Teile und Anlagen

Digitale Doppelgänger lassen sich grob in zwei verschiedene Arten unterteilen: Teile und Anlagen. Unter Teilen verstehen wir die kleinsten, grundlegendsten Funktionskomponenten größerer Konstruktionen, wie etwa die Verbindungen und Träger einer Baugruppe (auch als mechanische Unterbaugruppen bekannt). Anlagen hingegen sind Produkte mit zwei oder mehr Komponenten, deren Zusammenspiel in virtueller Form als Digital Twins analysiert werden kann.

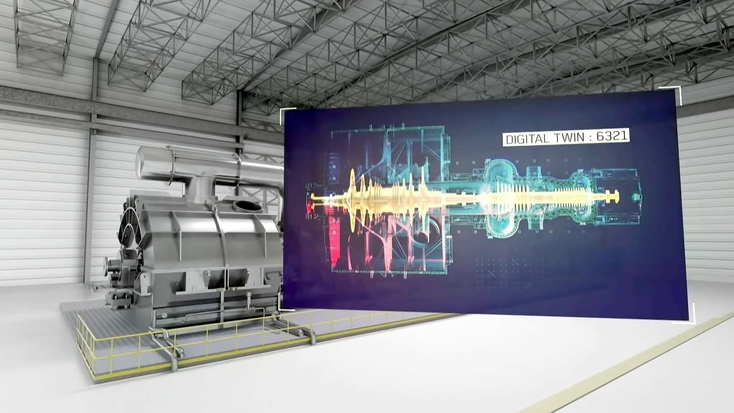

Ein Digitaler Doppelgänger, der die Lebensdauer einer Dampfturbine verlängern soll. Bildquelle: GE

Digitale Doppelgänger von Systemen

Geht man noch einen Schritt weiter, so erhält man digitale Doppelgänger von Systemen. Diese Modelle können entweder aus Teilen oder Anlagen, die zu voll funktionsfähigen Einheiten zusammengebaut wurden, oder aus den Maschinen, mit denen sie überhaupt erst hergestellt wurden, bestehen. Mit dieser Kategorie von Digitalen Doppelgängern können die Benutzer analysieren, wie zwei verschiedene Arten von Anlagen zusammenwirken, und Möglichkeiten zur Leistungsverbesserung ermitteln.

Digitale Doppelgänger verarbeiten

In größerem Maßstab angewendet, kann Digital Twinning [die Erstellung digitaler Doppelgänger] sogar zur Überwachung der Leistung ganzer Fabriken eingesetzt werden. Digitale Doppelgänger ermöglichen es den Herstellern, alle Systeme einer Anlage zu synchronisieren, unabhängig davon, ob sie mit der Produktion oder mit Hilfsmitteln wie Belüftungssystemen zusammenhängen, und sicherzustellen, dass sie ständig mit höchster Effizienz arbeiten. Sie können auch ein nützliches Planungsinstrument sein. Wenn zum Beispiel ein System ausfällt, welche Auswirkungen hätte das auf andere?

Letztlich ermöglicht die Betrachtung von Prozessketten auf der Makroebene den Anwendern, Faktoren wie Materialengpässe und die Notwendigkeit von Maschinenwartungen im Voraus zu erkennen, so dass sie gezielt planen und die Betriebszeit der Systeme maximieren können.

Wo kommt das 3D-Scannen ins Spiel?

Das also ist Digital Twinning in Kurzform. Aber welche Rolle soll hier nun das 3D-Scannen spielen? Nun, diese Technologie stellt derzeit eine der besten Möglichkeiten dar, um die Modelle hinter solchen Doppelgängern zu erstellen, und zwar als Teil eines Digitalisierungsprozesses, der oft als „Reality Capture“ [Realitätserfassung] bezeichnet wird.

Es ist zwar möglich, Computermodelle zu entwickeln, die die für die Simulationen des Digitalen Doppelgängers erforderlichen Daten sammeln, ohne überhaupt eine Realitätserfassung vorzunehmen, doch bringt das einen monatelanger Arbeitsablauf mit sich. Das 3D-Scannen bietet demgegenüber eine viel schnellere Möglichkeit, die nötigen Erkenntnisse zu gewinnen. Dies kann durch die Digitalisierung eines Teils oder einer Prozesskette erreicht werden, entweder zur sofortigen Analyse oder zur Verwendung als Grundlage für die Erstellung eines vollständig integrierten Digitalen Doppelgängers.

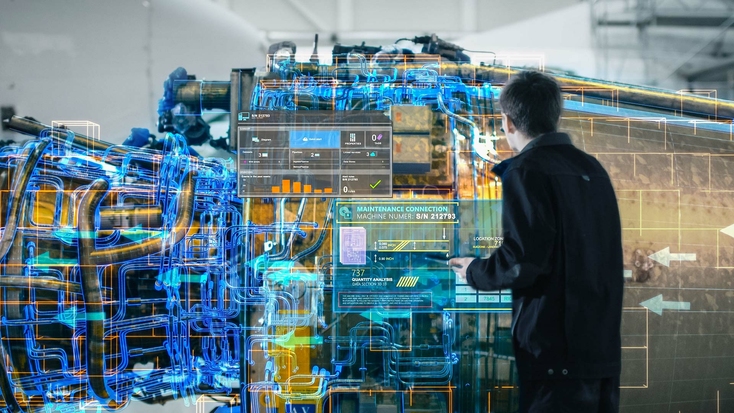

Ein digitaler Doppelgänger, der zur Verwaltung von Betriebs- und Sensordaten in Echtzeit eingesetzt wird

Natürlich gibt es auch andere Technologien zur Erfassung der Realität. Mit Hilfe der Photogrammetrie ist es beispielsweise möglich, digitale Doppelgänger zu erstellen, indem man Fotos eines Objekts übereinanderlegt, die aus verschiedenen Blickwinkeln aufgenommen wurden, und zwar mit ganz alltäglichen Geräten, etwa mit einem Smartphone. Die Technologie ist jedoch nicht sehr genau, ihre Anwendung kann extrem zeitaufwändig sein und sie lässt sich in der Regel nicht umgehend überprüfen, was das spätere Fehlen von Scandaten wahrscheinlicher macht.

Außerdem ist die Photogrammetrie anfälliger für Verzerrungen, während das 3D-Scannen lineare Messungen liefert. Das liegt daran, dass die Technologie stark von der Bildqualität abhängt, wobei Kameraauflösung und Bewegungsunschärfe die entscheidenden Faktoren sind. Wie wir später noch sehen werden, ist die Genauigkeit eine wichtige Voraussetzung für die Erstellung brauchbarer Digitaler Doppelgänger, was die Eignung der Photogrammetrie als Twinning-Werkzeug etwas schmälert.

Schlüsselpunkt

3D-Scannen bietet Herstellern eine schnellere und vielseitigere Möglichkeit, ihre Produkte und Anlagen genau zu digitalisieren.

Im Gegensatz dazu ist das LiDAR-Laserscanning nach wie vor ein beliebtes und äußerst genaues Mittel zur Modellierung größerer Strukturen. Handgeführte 3D-Scanner sind ebenfalls sehr vielseitig, und einige verfügen über integrierte Displays, mit denen Sie die erfassten Daten direkt während des Arbeitens überprüfen können. Diese Geräte sind so effektiv, dass die Scans als Grundlage für CAD- oder BIM-Modelle und schließlich für die Erstellung von Digital Twins verwendet werden können.

Insgesamt machen die Fortschritte beim 3D-Scannen das Verfahren immer geeigneter, um Erkenntnisse über die Fertigung zu gewinnen und die Erstellung von Digitalen Doppelgängern zu beschleunigen. Doh was sind die wichtigsten Unterscheidungsmerkmale, die Sie beim Kauf Ihres ersten Geräts beachten müssen, wenn Sie neu in dieser Technologie sind? Schauen wir uns einige dieser Faktoren einmal genauer an.

Artec Ray II

Wenn Sie vorhaben, einen großen Bereich zu digitalisieren, sei es das Innere einer Fabrik oder ein Grundstück, das Sie aus der Ferne besichtigen möchten, müssen Sie die Reichweite in Betracht ziehen. Mit dem stativmontierbaren Artec Ray II können Sie Oberflächen aus einer Entfernung von bis zu 130 Metern, mit einer 3D-Punktgenauigkeit von 1,9 mm auf 10 Meter, schnell erfassen. Zusammen mit dem eingebauten Display eignet sich das Gerät ideal, um eine minimale Abweichung zwischen den Scans und den tatsächlichen Größen der Fabrikräume zu gewährleisten und sicherzustellen, dass die resultierenden Digitalen Doppelgänger für den Zweck geeignet sind.

Um Einrichtungen bis ins kleinste Detail nachzubilden, kann es auch notwendig sein, besonders komplexe Teile mit handgeführten Geräten zu scannen und diese Daten mit den von Artec Ray II erfassten Daten zu kombinieren – so wie es in Artec Studio möglich ist. Dieses Programm rationalisiert den Prozess der Ausrichtung von Punktwolkendaten, unabhängig davon, ob sie frisch erfasst oder vorverarbeitet wurden, und führt eine gemeinsame globale Registrierung durch, um 3D-Modelle mit einem unglaublich hohen Maß an Auflösung und Genauigkeit zu erstellen.

Der blitzschnelle Langstrecken-3D-Scanner Ray II von Artec 3D

Dieser allgemein anwendbare Ablauf ermöglicht die Digitalisierung einer Werkstatt oder eines Lagers voller Maschinen. Die entstehenden Vorteile sind aber immer dieselben: Die Verfolgung der Produktionsleistung in Echtzeit ermöglicht es, potenzielle Engpässe so früh wie möglich zu erkennen und zu beheben, unabhängig davon, ob diese durch einen Konstruktionsfehler oder durch spätere Fertigungsfehler verursacht werden.

Dynamisches Duo: Ray II + Leo

Wenn Sie eher Anlagen als Prozesse miteinander verknüpfen wollen, sind Geschwindigkeit und Manövrierfähigkeit wahrscheinlich die wichtigsten Unterscheidungsmerkmale. Der kabellose, KI-gesteuerte Artec Leo erfüllt beide Kriterien und ermöglicht es dem Nutzer, Daten im HD-Modus mit einer Geschwindigkeit von bis zu 35 Millionen Punkten pro Sekunde zu erfassen und gleichzeitig den Fortschritt über das eingebaute 5,5-Zoll-Display zu überwachen.

Die hohe Auflösung geht bei Leo nicht auf Kosten der Geschwindigkeit, und der HD-Modus macht es einfacher als je zuvor, saubere, hochauflösende Scans von kleinen bis mittelgroßen Objekten zu erfassen. Mit all seinen Funktionen eignet sich das Gerät perfekt für die Erstellung digitaler Doppelgänger, die auch sämtliche Feinheiten von Produkten abbilden sollen.

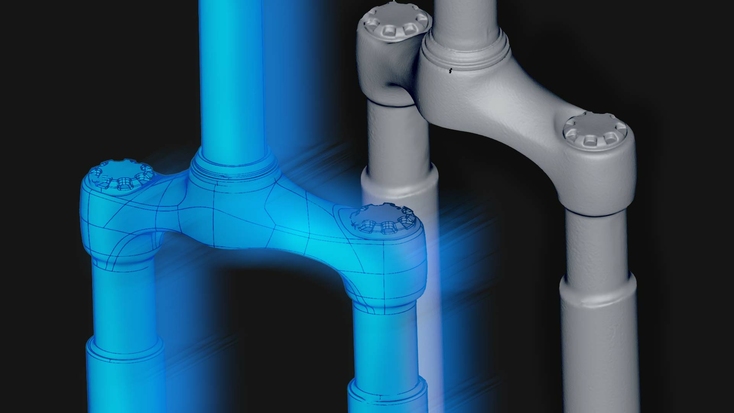

Artec Leo und Ray II werden kombiniert, um einen detaillierten digitalen Zwilling eines Rohrnetzes zu erstellen

Bei besonders kleinen Objekten lohnt es sich auch, eine Digitalisierung mit Artec Micro in Betracht zu ziehen. Da dieses Gerät in der Lage ist, Objekte mit einer Genauigkeit von bis zu 10 Mikrometern zu erfassen, kann es verwendet werden, um mit nur geringer Abweichung Modelle von Komponenten wie Schrauben und Unterbaugruppen zu erstellen. Besonders die Präzision ist, wie wir weiter unten erläutern werden, entscheidend dafür, dass brauchbare Digital Twins entstehen können.

Maßtoleranz

Damit Digitale Doppelgänger ein wirksames Instrument zur Messung der Produktionsleistung sein können, müssen sie zunächst einmal auf genauen Daten basieren. Denn jede Fehlmessung führt zu einer Verzerrung der resultierenden Workflow-Analysen. Glücklicherweise gibt es inzwischen mehrere 3D-Scanner, welche die für die Erstellung brauchbarer Digitaler Doppelgänger erforderliche Genauigkeit erreichen.

Wenn Sie digitale Doppelgänger in kleinem bis mittlerem Maßstab entwickeln möchten, könnte das 3D-Scannen mit strukturiertem Licht die perfekte Lösung für Sie sein. Bei der Erfassung komplizierterer Teile, wie industrieller Verbindungselemente und Ventile, hängt die Effizienz wahrscheinlich von der Maßtoleranz ab – dem Maß an Abweichung, das als tolerierbar definiert ist.

Mit tragbaren metrologischen 3D-Scannern wie Artec Space Spider sind Sie in der Lage, genaue Modelle von winzigen, komplexen Objekten sowie von Abschnitten größerer Objekte zu erstellen, die nur 0,05 mm von ihrer tatsächlichen Größe abweichen. Die erfolrderliche Technologie ist also zweifellos vorhanden.

Datenverarbeitung

Ein weiterer wichtiger Aspekt von Digital Twinning, der leicht übersehen werden kann, ist die Datenverarbeitung. Sobald Sie mit dem Scannen fertig sind, ist es für die Effizienz des Arbeitsablaufs entscheidend, wie schnell und einfach Sie die resultierenden Daten verarbeiten und in andere Plattformen exportieren können. In der Praxis bedeutet dies, dass die Dateien in Formaten übertragen werden können, die mit den Programmen kompatibel sind, wie sie üblicherweise für die industrielle Analyse verwendet werden, wobei die wichtigen Bilddaten erhalten bleiben.

Schlüsselpunkt

Mit der richtigen 3D-Scansoftware können Sie Produkte, Systeme oder Bereiche schnell erfassen und die resultierenden 3D-Netze direkt in Digital-Twin-Plattformen exportieren.

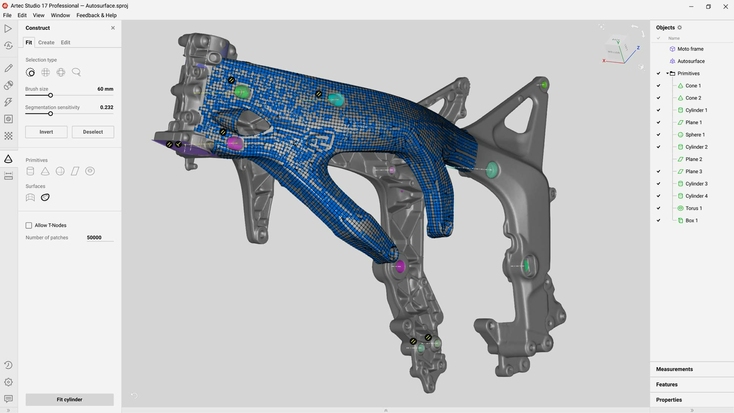

Wenn es darum geht, 3D-Scans für die Erstellung von Digitalen Doppelgängern einzusetzen, ist es auch wichtig zu wissen, wie einfach diese Plattformen zu bedienen sind. In diesen Bereichen spielt Artec Studio seine Stärken voll aus: Die Software verarbeitet nicht nur die erfassten Daten zu vollständig nachgebildeten virtuellen Bereichen oder Produktrepliken und ermöglicht deren Export in Formate wie STEP und IGES, sondern strafft auch den Prozess der Erstellung.

Die Autosurface-Funktion von Artec Studio verwandelt organische Formen mit einem einzigen Klick in CAD-Modelle

Auf Grundlage einiger einfacher Fragen ist der Autopilot von Artec Studio in der Lage, die richtigen Algorithmen für einen bestimmten Datensatz auszuwählen. Dies hilft neuen Scan-Anwendern, sich schnell mit der Technologie vertraut zu machen und ihren Ablauf vom Scan zum Polygonnetz zu automatisieren. Auf der anderen Seite können diejenigen, die mit den Einstellungen der Plattform herumspielen wollen, dies immer noch tun, da das Programm bis zu 500 Millionen Polygon-Datensätze verarbeiten kann und mit Scans von fast jedem Objekt oder Bereich klarkommt.

Wie man einen Digitalen Doppelgänger entwickelt

Digitale Zwillinge können also entweder auf Grundlage umfangreicher Datensätze oder von 3D-Scans von physischen Bereichen oder Objekten erstellt werden. Doch wie sehen diese Verfahren in der Praxis aus? Datenbasierte Ansätze stützen sich in der Regel auf Algorithmen, die anhand von Daten trainiert werden, welche wiederum von der betreffenden Anlage, ERP-Systemen (Enterprise Resource Planning) und anderen Dokumenten und Dateien, wie CAD-Konstruktionsskizzen, erzeugt werden. Anhand dieser Daten können Digitale Doppelgänger Beziehungen zwischen Input und Output aufdecken und diese Erkenntnisse zur Vorhersage künftiger Produktionsläufe nutzen.

Im Vergleich dazu ist die Erstellung von Digitalen Doppelgänger durch Realitätserfassung [Reality Capturing] bdeutend einfacher. Stellen Sie dazu einfach einen Stativscanner wie Ray II auf, um die Fabrikhalle automatisch zu scannen, oder verwenden Sie eine Handscanner wie Leo, um kleine bis mittelgroße Produkte schnell aus jedem Winkel zu erfassen. Auf diese Weise lässt sich jedes Objekt oder jede Struktur leicht in ein digitales Modell umwandeln – eine unabdingbare Voraussetzung für jeden funktionierenden Digitalen Doppelgänger –, auch wenn diese Modelle bei einer Aktualisierung des Originalprodukts später neu gescannt werden müssen.

Ein Ingenieur beim Einrichten von Artec Ray II zur Erstellung eines digitalen Doppelgängers eines großen Außencontainers

In einigen Fällen ist es sogar möglich, die beiden Ansätze zu kombinieren und das Beste aus beiden Welten zu erhalten, indem man hybride Zwillinge entwickelt. Für welche Methode der Objektdigitalisierung Sie sich entscheiden, hängt weitgehend von den oben genannten anwendungsspezifischen Faktoren ab, also von der Genauigkeit, der Geschwindigkeit und dem Maßstab, in dem Sie erfassen müssen. Mit der Erstellung eines 3D-Modells ist der Prozess jedoch noch nicht abgeschlossen: Sie müssen noch Sensoren an den realen Gegenstücken anbringen und eine Datenverbindung herstellen.

Auch hier hängt von Ihrer Anwendung ab, wo diese angebracht werden, denn für Hebungs-, Anomalie-, Wärme- und Transientenmodelle sind jeweils unterschiedliche Dateneingaben erforderlich. Um das Beste aus diesen Digitalen Doppelgängern herauszuholen, lohnt es sich zudem, in Analyse- und Simulationsprogramme zu investieren oder Datenwissenschaftler hinzuzuziehen, zumindest wenn Sie einen Digitalen Doppelgänger aus Daten erstellen wollen.

Wie funktionieren digitale Doppelgänger?

Digitale Doppelgänger sollen nicht nur wie ein echtes Produkt, System oder Verfahren aussehen, sie müssen sich auch wie ein solches verhalten. Dies setzt voraus, dass die Doppelgänger mit dem echten Produkt verbunden sind, so dass die Leistung des Letzteren in Echtzeit überwacht und analysiert werden kann.

Diese Verbindungen werden durch die Anbringung von Sensoren oder Aktuatoren an leistungsrelevanten Bereichen der Produkte hergestellt, so dass Daten zwischen dem Produkt, dem Zwilling und dem jeweiligen Manufacturing Execution System (MES) ausgetauscht werden. Dieser ständige Informationsfluss ist für die Hersteller von großem Nutzen, da er es ihnen ermöglicht, Prozessverbesserungen zu erkennen und den Betrieb der Systeme zu überwachen.

Noch bevor die Produkte in die Serienfertigung gehen, können die Benutzer diesen Datenstrom nutzen, um zu beurteilen, wie sie sich wahrscheinlich während der Produktion verhalten und in den Endnutzungsszenarien funktionieren werden. Auf diese Weise können die Nutzer des Digitalen Doppelgänger ihre Entwürfe überarbeiten, ohne physische Prototypen herstellen zu müssen, was den Vorteil hat, dass Material eingespart wird und die Produkte schneller auf den Markt kommen.

Digitale Doppelgänger und das „Internet der Dinge“

Nachdem wir uns mit der Funktionsweise von Digital Twins befasst haben, wollen wir nun einen Blick darauf werfen, wo ihr Einsatz Vorteile bringen kann. Einer der bekanntesten Anwendungsfälle dreht sich um das Internet der Dinge (IoT) – ein weit gefasster Begriff, der alle miteinander verbundenen elektronischen Geräte beschreibt. In Fertigungskreisen wird seit langem ein Trend zu IoT-Konfigurationen vorhergesagt. Aber warum sind sie vorteilhaft?

Nun, zum einen kann die Integration von Arbeitsabläufen eine stärkere Automatisierung ermöglichen, insbesondere wenn KI integriert wird. Dadurch wird die Anzahl der für die Bedienung erforderlichen menschlichen Eingaben reduziert, was die Produktivität steigert und gleichzeitig das Risiko von Fehlern, die für die Produktionsqualität so kostspielig sein können, minimiert. Auf der Grundlage historischer Daten können IoT-Anlagen auch den Durchsatz senken und erhöhen, um die Kundennachfrage auf eine Weise zu erfüllen, welche die Ressourcen besser nutzt.

Ein Konzeptbild von KI-gesteuerten Maschinen, die als Teil eines digitalen Doppelgängers die Landwirtschaft automatisieren

Längerfristig wird erwartet, dass die Anbindung vielen Maschinen in einer bestimmten Anlage an ein IoT-Netzwerk verschiedene Geschäftsmöglichkeiten eröffnen wird. In dem Maße, in dem die Abhängigkeit von menschlichen Bedienenden abnimmt, wächst die Möglichkeit vollautomatischer „Lights-out“-Anlagen. Da zudem mehr Informationen über die Vorlieben der Verbraucher als je zuvor zur Verfügung stehen, bieten IoT-Workflows den Anwendern die Möglichkeit, schnell von neuen Trends zu profitieren. All dies bedeutet, dass der Markt für digitale Doppelgänger riesig ist.

Schlüsselpunkt

Mit dem Aufkommen von Digitalen Doppelgängern, 3D-Scans, VR, KI und anderen fortschrittlichen Technologien ist es möglich geworden, vollständig vernetzte IoT-Workflows zu erstellen.

Software für digitale Doppelgänger

So funktionieren Digitale Doppelgänger also in der Theorie. Doch wie werden sie in der Praxis entwickelt und eingesetzt? Wir uns nun einige der führenden Plattformen an, die Herstellern dabei helfen, 3D-Modelle in digitale Doppelgänger zu verwandeln und ihre jeweiligen Arbeitsabläufe zu optimieren..

Oracle IoT Asset Monitoring Cloud Service

Der auf digitale Doppelgänger spezialisierte Asset Monitoring Cloud Service des renommierten Softwareentwicklers Oracle ermöglicht es Anwendern, die Nutzung, den Standort und den Gesamtzustand ihrer Anlagen genau zu überwachen. Alles, was Sie brauchen, um die Plattform zu nutzen, ist ein Datensatz oder ein 3D-Modell, aus dem ein Digitaler Doppelgänger erstellt werden kann. Dabei kann es sich entweder um JSON-Metadaten, um gängige Modellierungsdateien wie OBJ oder um solche handeln, die mit weit verbreiteten Programmen wie Autocad und Sketchup erstellt wurden.

Sobald Modelle in Oracle hochgeladen sind, kann die Software genutzt werden, um Assets zu inspizieren, auszurichten und, falls gewünscht, mit der Explode-Funktion in kleinere Teile zu zerlegen. Anschließend ist es möglich, per Mausklick Nodes mit diesen Teilobjekten zu verbinden. Um aber Echtzeit-Daten über die Leistung zu sammeln, müssen Sensoren an den relevanten Bereichen des realen Objekts angebracht werden.

Mit Oracle kann der Nutzer laut dem Entwickler verschiedene Arten von Modellen erstellen, darunter virtuelle und prädiktive Doppelgänger, oder Doppelgänger-Projektionen durchführen. Virtuelle Doppelgänger verwenden im Wesentlichen ein semantisch orientiertes Datenmodell, um zu vergleichen, wie beobachtete und gewünschte Attributwerte zueinander passen. Bei Werksfahrzeugen wie Gabelstaplern kann dies eine nützliche Methode sein, um den Bremsenverschleiß, die Reifenabnutzung oder die Greiferlänge zu überwachen.

Oracle Predictive Twins hingegen stützen sich auf analytische und statistische Modelle, die durch maschinelles Lernen entwickelt wurden und sich ständig an die sich ändernden Bedingungen in der Fabrik anpassen. Das bedeutet, dass sie Echtzeit-Daten nutzen können, um die Leistung einer Anlage, eines Systems oder eines Prozesses im Auge zu behalten und letztlich dabei helfen, Trends, Probleme und Lösungen sowie den zukünftigen Wartungsbedarf zu erkennen. Twin Projection [Doppelgänger-Projektion] wiederum ermöglicht es den Unternehmen, auf diesen Erkenntnissen aufzubauen, Abhilfemaßnahmen zu ergreifen oder, falls weitere Analysen erforderlich sind, diese in andere Oracle-Programme zu exportieren.

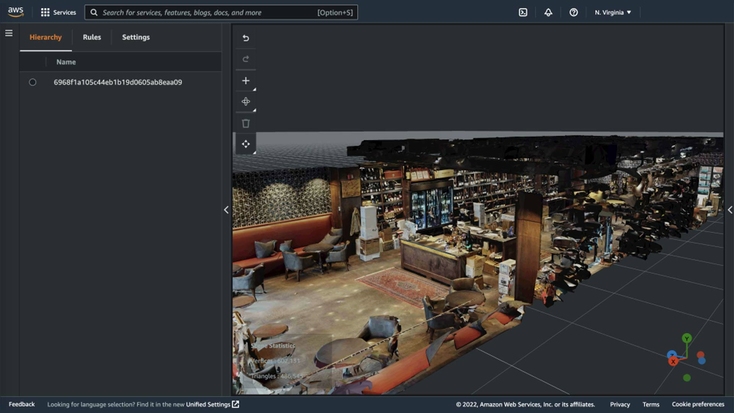

Amazon AWS IoT TwinMaker

Auf den ersten Blick bringt man Amazon vielleicht nicht mit industrieller Fertigung in Verbindung, doch ist die AWS-Tochter des Unternehmens tatsächlich ein etablierter Akteur im Bereich der Cloud-Services. Mit seiner Plattform IoT TwinMaker kann AWS nach eigenen Angaben vorhandene 3D-Modelle mit realen Daten kombinieren, um digitale Doppelgänger von Industrieanlagen und ganze Produktionslinien zu erstellen.

Laut der AWS-Anleitung für den Import von 3D-Modellen ist es ganz einfach, Dateien wie OBJs, die üblicherweise von 3D-Scan-Plattformen exportiert werden, in TwinMaker-kompatible GLTFs zu konvertieren. Dies soll auch in anderer Hinsicht vorteilhaft sein, etwa durch die Verbesserung der Ladezeiten des Programms und die Optimierung der Art und Weise, wie Modelle in den TwinMaker-Darstellungen auf dem Bildschirm oder in den Szenen aktualisiert werden.

Ein Beispiel für einen Process Digital Twin auf AWS IoT TwinMaker. Bildquelle: © Amazon, AWS

Nachdem die Nutzer ihren Digitalen Doppelgänger vorbereitet und mit seinem realen Gegenstück verbunden haben, können sie die in AWS integrierten Analysewerkzeuge einsetzen, um einen ganzheitlichen Überblick über ihren Produktionsworkflow zu erhalten, oder die Tools der AWS-Partner nutzen. Dazu gehören namhafte industrielle Softwareentwickler wie Siemens und Ansys. Ansys, das einen eigenen Digital Twin Builder vertreibt, bietet eine besonders nützliche Auswahl von Softwaretools an, mit denen Nutzer vollständige virtuelle Prototypen für Anlagen-, System- und Prozessverbesserungen testen können, ohne dies direkt in die Praxis umsetzen zu müssen.

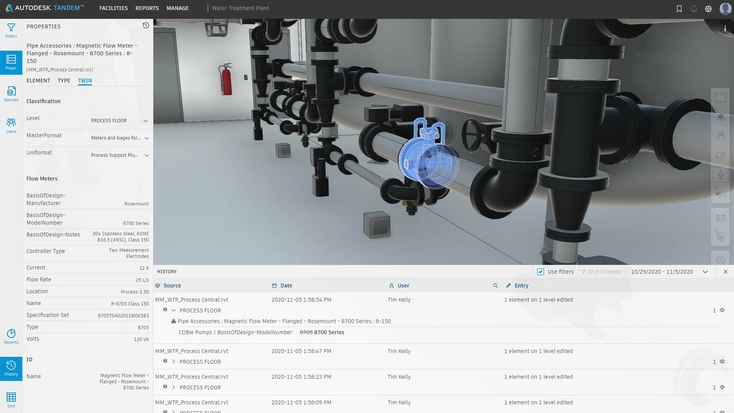

Autodesk Digital Twin

Autodesk, ein weiterer großer Akteur im Bereich der 3D-Software, bietet ebenfalls eine Software für die Erstellung digitaler Doppelgänger an, allerdings ist sein Angebot hauptsächlich auf den Bausektor ausgerichtet. Autodesk Digital Twin basiert auf dem Know-how des Unternehmens als BIM-kompatibler Programmentwickler und ermöglicht es den Nutzern, Planungs-, Betriebs- und Konstruktionsdaten zusammenzuführen. Dies ermöglicht eine fundiertere Entscheidungsfindung über die Art und Weise, wie neue Infrastruktur errichtet und wie sie am besten in das lokale Umfeld integriert werden kann.

Dies kann in Form von Risikomessungen und -minderungen geschehen oder durch die Optimierung von Investitionsausgaben und die Sicherstellung einer möglichst effizienten Wartung der Anlagen. Die Integration der Plattform in die anderen Autodesk-Programme öffnet auch die Tür für eine größere Dateikompatibilität und Möglichkeiten zur Beschleunigung des Digital Twinnings [der Erstellung digitaler Doppelgänger].

Digitaler Doppelgänger eines magnetischen Durchflussmessers auf Autodesk Tandem. Bildquelle: Autodesk

Am Ende hilft die kontinuierliche Sammlung und Analyse von Baudaten den Anwendern, Investitionsentscheidungen zu verbessern, den Planungsbedarf zu prognostizieren und Misserfolge vorherzusagen – denn je mehr Daten sie haben, desto besser sind sie wahrscheinlich informiert. Dies gilt auch für andere Software auf dem Markt, aber gerade bei Bauprojekten, die besonders anfällig für überhöhte Ausgaben sind, sind die Vorteile von Autodesk auffällig.

Schlüsselpunkt

Viele Plattformen sind mit gängigen 3D-Scandateitypen kompatibel, und es wird immer einfacher, diese zu exportieren und zu digitalen Doppelgängern zusammenzusetzen.

Anwendungsfelder für digitale Doppelgänger

Fertigung

Von allen Anwendungsbereichen ist Digital Twinning am weitesten in der Fertigung verbreitet, wo Echtzeitdaten genutzt werden können, um Leistungsverbesserungen in der Fertigung zu erreichen, durch Simulationen die Produktqualität zu gewährleisten und prophylaktische Wartung zu planen, um Ausfallzeiten zu reduzieren. Eine weitere Möglichkeit, wie der Prozess den Herstellern bei der Verwaltung von Ressourcen hilft, ist die virtuelle Lagerhaltung – hier ist 3D-Scannen das perfekte Werkzeug, um Produkte und Ersatzteile zu digitalisieren.

Digitale Doppelgänger werden nicht ausschließlich als Grundlage für die Datenerfassung verwendet, sondern können auch zur Erstellung einer digitalen Datenbank mit Ersatzteilen und Produkten genutzt werden. Solche Datenbanken ermöglichen eine Fertigung auf Abruf, sei es zur Deckung des internen Wartungsbedarfs oder bei besonders Nachfrage. Eine stärkere Digitalisierung bringt auch geringere Lagerkosten mit sich, da die Hersteller weniger Bestände vorhalten müssen. Vor diesem Hintergrund kann man beobachten, dass die Technologie bei den Herstellern immer beliebter wird, da sie ihnen potenzielle kurz- und langfristige finanzielle Vorteile bietet.

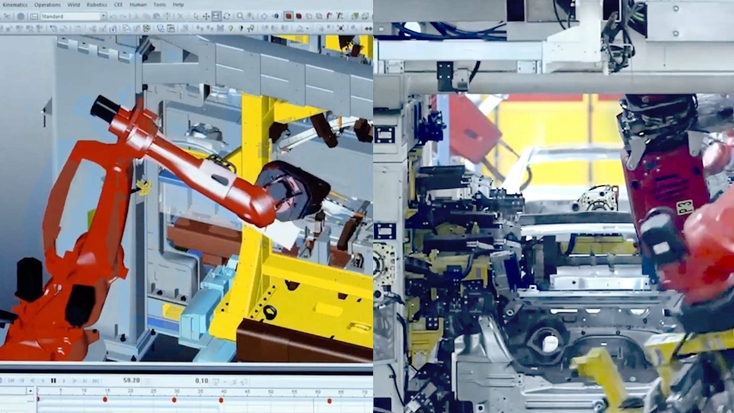

Automobilindustrie

Viele der Vorteile, die in der industriellen Fertigung zu beobachten sind, gelten auch für die Automobilindustrie. Bevor beispielsweise neue Prototypen von Elektrofahrzeugen und autonomen Fahrzeugen in die Produktion gehen, können ihre Entwürfe nun virtuell durch Simulationen validiert werden, wodurch kostspielige Versuche und Fehler vermieden werden. Das soll aber nicht heißen, dass die Technologie nicht auch branchenspezifische Vorteile bringt.

Digitaler Doppelgänger einer Automobilproduktionslinie. Bildquelle: © Siemens

Die meisten Autos werden in einem hochkomplexen Arbeitsablauf hergestellt, bei dem mehrere Roboterarme zusammenarbeiten, um Aufgaben wie die Montage von Teilen, das Schweißen, die Beschichtung und die Lackierung auszuführen. Mit Digital Twinning ist es möglich, das Zusammenspiel dieser beweglichen Teile zu simulieren, bevor ein Prozess überhaupt in Betrieb genommen wird, und so die Zykluszeiten und die Produktivität zu optimieren. Digitale Doppelgänger tragen auch dazu bei, die Fertigung modular zu gestalten, so dass Automobilunternehmen das Verhalten der Systeme ändern können, um eine begrenzte Anzahl von Fahrzeugen speziell nach Kundenwunsch zu bauen.

Darüber hinaus können die Hersteller mit digitalen Doppelgängern testen, wie sich die Fahrzeuge unter realen Bedingungen verhalten werden. Der Automobilriese Renault unterzieht seine Straßenautos verschiedenen Windkanal- und Crashtests, bevor sie in Produktion gehen. So kann das Unternehmen nichts dem Zufall überlassen und sicher sein, wie die Fahrzeuge sich in Bezug auf Motorleistung, Aerodynamik, Getriebefunktionalität und noch vielem mehr verhalten werden.

Luft- und Raumfahrt

Angesichts der Tatsache, dass Digital Twins von der NASA erstmal eingeführt wurden, überrascht es nicht, dass die Technologie auch weiterhin bedeutende Anwendungen in der Luft- und Raumfahrt findet, insbesondere in der Forschung und Entwicklung. Da flugfertige Teile äußerst enge Toleranzen aufweisen, sind genaue Simulationen unerlässlich, um kritische Ausfälle zu verhindern und die Lebensdauer von Flugzeugen zu verlängern. Digitale Doppelgänger erleichtern diesen Prozess, indem sie es den Herstellern ermöglichen, auf der Grundlage historischer Daten vorherzusagen, wann Teile ausfallen werden.

Dasselbe gilt für die Raumfahrtindustrie, wo die NASA an Bord der Internationalen Raumstation schon lange virtuelle Darstellungen realer Komponenten einsetzt, um Fehler, die in der Umlaufbahn auftreten, zu diagnostizieren und zu beheben. In den letzten Jahren wurde das Potenzial dieser Technologie intensiv zur Verbesserung von Satelliten erforscht. Bei weiterer Forschung und Entwicklung geht man davon aus, dass Digital Twinning eines Tages den Betrieb mehrerer Konstellationen als eine Einheit ermöglichen könnte. Dies könnte die Schaffung eines wirklich integrierten Satellitennetzes ermöglichen, mit Anwendungen in der Fernseh- und Zellsignalkommunikation sowie auf militärischer Ebene in der Verteidigungskoordination.

Schlüsselpunkt

Digitale Zwillinge haben ihre Wurzeln in der Luft- und Raumfahrt, einer Branche, in der sie bei der Satellitenintegration weiterhin vielversprechende Ergebnisse erzielen.

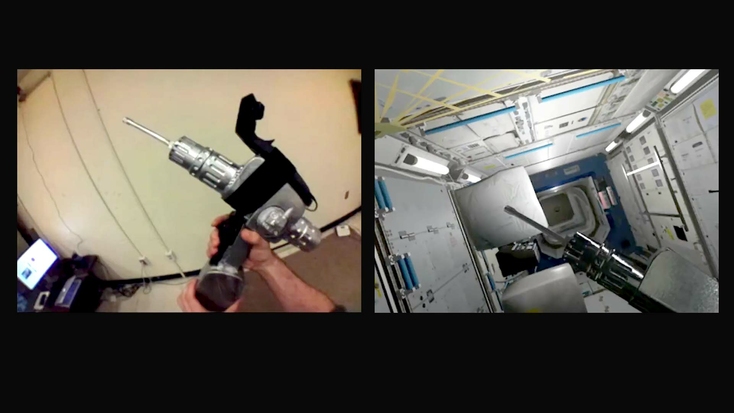

In der Luft- und Raumfahrt hat das Hybrid-Reality-Trainingsprogramm der NASA bereits gezeigt, wie 3D-Scans Astronauten für die Arbeit auf anderen Planeten vorbereiten können. Mit Hilfe von Artec Eva und Space Spider hat die Behörde nun digitale Doppelgänger mehrerer fortschrittlicher Werkzeuge erstellt, die bei künftigen Missionen außerhalb der Erde zum Einsatz kommen sollen. Diese Geräte wurden so realistisch nachgebildet, dass die Auszubildenden in der VR lernen können, wie man sie benutzt.

Ein für den Einsatz im Weltraum konzipiertes Werkzeug (links) und sein digitaler Doppelgänger in einer Simulation (rechts). Bildquelle: NASA

Gesundheitswesen

Diese ist vielleicht nicht die erste Branche, die einem in den Sinn kommt, wenn man an Digitale Doppelgänger denkt, doch beginnt die Technologie auch im Gesundheitssektor an Bedeutung zu gewinnen. Hier wird sie jedoch eher auf Prozessebene und nicht zur Optimierung der Produktleistung eingesetzt. Da Krankenhäuser häufig unter dem Druck stehen, Kapazitäten, Ressourcen, Pflegemodelle und Patientensicherheit in Einklang zu bringen, sind Digital Twins ein Segen, denn sie ermöglichen es, in Echtzeit Zeitpläne, Betten und die Nutzung von Operationssälen zu überwachen. Dies wiederum erleichtert dem Management eine fundierte Entscheidungsfindung.

Es ist zu hoffen, dass Digital Twinning in Zukunft auch für die Modellierung des menschlichen Körpers angepasst werden kann, damit Ärzte ein noch tieferes Verständnis der individuellen Anatomie von Patienten erhalten können. Irgendwann könnte es schließlich möglich werden, patientenindividuelle Behandlungen zu entwickeln, doch gibt es auf diesem Weg noch einige Hürden zu überwinden. Um die für die Erstellung dieser Modelle erforderlichen Daten zu erhalten, wären ständige physiologische Tests erforderlich, die invasiv und (derzeit) nicht durchführbar sind.

Es gibt jedoch bereits vielversprechende Anzeichen dafür, dass 3D-Scans Krankhauspersonal helfen können, den menschlichen Körper besser zu verstehen. An der Medizinischen Universität Montpellier zum Beispiel werden Studenten in VR-Simulationen mit digitalen Doppelgängern, die mit Artec Space Spider erstellt wurden, ausgebildet. Diese fotorealistischen Modelle ermöglichen es den Studenten, Operationen zu üben, ohne auf teure, schwer zu beschaffende Leichen angewiesen zu sein. Die aus solchen Projekten gewonnenen Erkenntnisse bringen uns der vollwertigen Darstellungen von Patientenkörpern durch digitale Zwillinge wohl immer näher.

Professor Guillaume Captier bei der Interaktion mit einem digitalen Doppelgänger, der für die Ausbildung im Gesundheitswesen entwickelt wurde

Bauwesen

Neben der Erstellung von Digitalen Doppelgängern in Fertigungsbetrieben sind Laserscanner wie Artec Ray II auch in der Baubranche mittlerweile ein beliebtes Mittel zur Modellierung. Mit solchen Langstrecken-Geräten können Sie fortlaufend große Baustellen erfassen und Modelle erstellen, die es Projektplanern ermöglichen, virtuell mit den Strukturen zu interagieren. Dies vereinfacht die Verwaltung von Ressourcen und die Kommunikation mit den Beteiligten und erleichtert gleichzeitig eine fundierte Entscheidungsfindung.

Schlüsselpunkt

Mit Laserscannern wie Ray II ist es möglich, digitale Doppelgänger zu erstellen, die einzigartige Einblicke in die Bauplanung ermöglichen.

Ein weiterer Aspekt, der die Integration der Technologie in die Arbeitsabläufe im Baugewerbe erleichtert, ist die hohe Kompatibilität der Digital-Twin-Plattformen mit CAD- und BIM-Modellen, die in diesem Sektor besonders beliebt sind. Wie in der Produktherstellung können Sie Sensoren an verschiedenen Bereichen dieser Strukturmodelle anbringen, um zu planen, wie Heizung, Lüftung und Klimatisierung (HVAC) integriert werden, und um den Baufortschritt zu überwachen.

Vor welchen Herausforderungen stehen digitale Doppelgänger?

Während wir in den obigen Abschnitten einige der anwendungsspezifischen Herausforderungen für digitale Doppelgänger behandelt haben, werden wir nun einige allgemeinen Herausforderungen behandeln. Das größte Hindernis für jede Digital-Twinning-Anwendung ist die Ungenauigkeit, da jede signifikante Abweichung zwischen Modell und Objekt die resultierenden Daten und Analysen verfälscht.

Die Verwendung von präzisionsorientierten Scannern wie Space Spider ist der beste Weg, um sicherzustellen, dass Sie Objekte mit metrologischer Genauigkeit erfassen, damit Ihr Doppelgänger die besten Erfolgsaussichten hat. Strukturlicht- und Laser-3D-Scans helfen auch dabei, ein weiteres entscheidendes Hindernis für die Einführung von Digital Twins zu überwinden: die Kosten. Denn der Investitionsaufwand für herkömmliche Bildgebungstechnologien und weitere Voraussetzungen für Digital Twinning kann über eine Million Dollar kosten.

Artec Space Spider erstellt einen digitalen Doppelgänger von einem komplexen Metallteil

Handgeführte Scanner wie die leichtgewichtige, unkomplizierte Artec Eva und der bahnbrechende Artec Leo kosten demgegenüber deutlich weniger und bieten den Nutzern die Möglichkeit, ihre Fähigkeiten entsprechend den eigenen Anforderungen zu erweitern.

Und dann ist da noch die fehlende Datenstandardisierung: Natürlich braucht man für den Aufbau eines digitalen Doppelgängers eine ganze Menge Daten, doch nicht alle sind leicht zugänglich, und sie können in ganz verschiedenen Formaten vorliegen. Ebenso sind die Doppelgänger unterschiedlich effizient, je nachdem, wo sie eingesetzt werden und wie viele Schritte zwischen den Datenerfassungspunkten liegen.

Diese Faktoren können eine genaue Abwägung der Vorteile von digitalen Doppelgängern erschweren. Mit Plattformen wie Artec Studio können Sie jedoch zumindest die Verarbeitung der Modelldaten automatisieren, um die Datenerfassung zu rationalisieren und zu beschleunigen, bevor Sie die Modelle in gängige Formate exportieren.

Schlüsselpunkt

Die Fortschritte beim 3D-Scannen beschleunigen die Erstellung digitaler Doppelgänger und fördern seine Einführung in neuen Branchen.

Die Zukunft der Digitalen Doppelgänger

Es ist klar, dass die Technologie des Digitalen Doppelgängers noch einige Hürden überwinden muss, bevor sie die Arbeitsabläufe in der Fertigung und der Gebäude- oder Stadtplanung wirklich verändern kann. Sie hat jedoch bereits bewiesen, dass sie den Produktionsdurchsatz und die Wiederholbarkeit erhöhen sowie die Prozesseffizienz in umfassenderen Planungsanwendungen steigern kann – und sie wird weiterhin kontinuierlich erforscht.

Doppelgänger lassen sich zusehends einfacher erstellen und werden immer leistungsfähiger, und sie könnten schon bald in der Lage sein, proaktiv Daten als Teil von IoT-Konfigurationen zu erfassen. Dieser Fortschritt geht einher mit dem Aufkommen leistungsfähigerer, vielseitigerer und leichter zugänglicher 3D-Scanner, die zu einer breiteren Akzeptanz in allen Branchen beitragen. Solche technologischen Sprünge führen dazu, dass immer mehr multinationale Unternehmen Experimente mit dem Digitalen Doppelgänger durchführen. Telekommunikationsriesen wie Nokia etwa suchen nach neuen Wegen, um die Abdeckung zu verbessern und die Fülle der ihnen zur Verfügung stehenden Daten zu nutzen.

Außerhalb industrieller Anwendungen bekommt der Begriff „Digitaler Doppelgänger“ eine neue Bedeutung und wird nicht mehr nur zur Beschreibung virtueller Kopien von Produkten, sondern auch anderer Objekte verwendet. Während sich das Metaverse – eine neue virtuelle Realität, in der Menschen und Unternehmen nebeneinander existieren können – weiter entwickelt, ist noch unklar, welche Richtung es einschlagen wird. Doch mit dem Wachstum des Metaverse steigt auch die Nachfrage nach digitalisierten Versionen realer Menschen, Orte und Gegenstände, was bedeutet, dass dies durchaus die nächste Spielwiese für den wachsenden Markt des digitalen Doppelgängers sein könnte.