Die besten industriellen 3D-Drucker

Der 3D-Druck ist längst nicht mehr nur ein vages Konzept, sondern wird heutzutage regulär von Unternehmen genutzt, um sich einen Wettbewerbsvorteil zu verschaffen. Da die Akteure der Branche den Markt mit proprietären Geräten, Software und Materialien überschwemmen, kann es aber eine ziemliche Herausforderung sein, sich in diesem Bereich zurechtzufinden. Deshalb haben wir ein paar Punkte zusammengestellt, die Sie vor der Investition in einen Industriedrucker beachten sollten. Wir stellen einige der gängigsten Technologien im industriellen 3D-Druck vor, wobei wir in jeder Kategorie mindestens einen 3D-Drucker vorstellen, damit Sie bei Ihrer Suche einen Anhaltspunkt haben.

Die Entstehung des 3D-Drucks

Neue Materialien, Automatisierung, geringere Kosten und die Geschwindigkeit neuer Geräte trieben die umfassende Einführung der additiven Fertigung voran.

Es ist noch gar nicht so lange her, da wurden der 3D-Druck (3DP) oder die additive Fertigung (AM) fast ausschließlich für die Herstellung von Prototypen verwendet und lediglich als Neuerung für die Zukunft angepriesen. Doch die Technologie hat sich seitdem so stark entwickelt, dass sie nicht mehr nur eine aufregende Perspektive darstellt, sondern auch als das nächste große Ding in der Entwicklung der Industrie gilt. Neue Werkstoffe, Automatisierungsmöglichkeiten, geringere Kosten und die Geschwindigkeit neuer Geräte haben dazu geführt, dass die Technologie in Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Gesundheitswesen, der Dental- und Schmuckindustrie und vielen anderen Bereichen weit verbreitet ist.

Aus einem Bericht von Ernst & Young aus dem Jahr 2019 geht hervor, dass jedes zweite befragte Unternehmen davon ausgeht, bis 2022 Produkte mithilfe der additiven Fertigung zu produzieren. Das hatte sich schon lange vor dem Jahreswechsel angedeutet – und ein anschauliches Beispiel dafür ist, dass unter anderen viele Krankenhäuser, als die globalen Lieferketten durch die Covid-19-Pandemie erschüttert wurden, auf den lokalen 3D-Druck zurückgriffen, um den Bedarf an PSA zu decken.

Wenn der 3D-Druck die Zukunft werden soll, dann scheint die Zukunft also bereits angekommen zu sein.

Warum 3D-Druck?

Der 3D-Druck bietet Unternehmen erhebliche Vorteile gegenüber herkömmlichen Verfahren wie Spritzgießen, Schleifen oder CNC-Fräsen. 3D-Drucker können monolithische Objekte herstellen, die geometrisch komplex sind, aber nicht die üblichen strukturellen Schwachstellen wie Fugen und Dichtungsflächen aufweisen, an denen es normalerweise zu Leckagen oder mechanischen Fehlern kommt.

Mit 3D-Druckern können komplexe Teile hergestellt werden, wodurch die Beschränkungen bei der Konstruktion mit herkömmlicher Methoden umgangen und Zeit und Kosten für Werkzeuge, Bearbeitung und Montage eingespart werden.

Die Fähigkeit, Teile in einem Stück zu produzieren, bedeutet auch, dass Unternehmen den Zeit- und Kostenaufwand für Werkzeugbeschaffung, Bearbeitung und andere Abläufe zur Montage von Teilen reduzieren können. Mit anderen Worten: 3D-Drucker können vollständig kundenspezifische Inhalte produzieren – und das ohne viele der Einschränkungen, die herkömmliche Fertigungsverfahren behindern, und ohne die Kosten, die bei der Produktion von Kleinserien oder der Änderung des Produktdesigns entstehen, wenn Unternehmen herkömmliche Methoden verwenden.

Zurechtfinden auf dem überfüllten Markt der 3D-Industrie

Trotz aller Fortschritte ist die Branche jedoch noch nicht ganz ausgereift. Es gibt derzeit viele Akteure, die unter dem Dach der additiven Fertigung tätig sind. Sie alle arbeiten unermüdlich an Innovationen und treiben ihre eigenen proprietären Methoden auf einem dynamischen, sich ständig weiterentwickelnden Markt voran. Das Ergebnis ist eine reiche Vielfalt an Technologien und Materialien, aber auch ein fragmentierter Raum, der schwierig zu ergründen sein kann.

Dieser Artikel soll Ihnen eine fundierte Perspektive bieten, falls Sie mit dem Gedanken spielen, in eine additive Fertigungslösung zu investieren. Zunächst gehen wir auf eine Reihe von Aspekten ein, die Sie bei Ihrer Wahl beachten sollten, und untersuchen dann die verschiedenen Arten von Technologien, die den Bereich des industriellen 3D-Drucks dominieren. Wir nominieren mindestens ein Gerät in jeder Kategorie und erörtern seine Eigenschaften, einschließlich Aspekten wie Kapazität, Genauigkeit und Materialeigenschaften.

SCHLÜSSELPUNKT

Die additive Fertigung hat sich schnell zu einem wesentlichen Bestandteil der Industrie entwickelt. Dieses rasante Wachstum führte jedoch zu einem fragmentierten Markt, in dem man sich nur schwer zurechtfindet.

Kaufen oder nicht kaufen?

Vor der Investition in industrielle 3D-Drucker sind mehrere Überlegungen anzustellen:

Für welche Geschäftsbereiche ist Ihr neuer 3D-Drucker besonders geeignet?

Es gibt keinen 3D-Drucker, der für alle gleich gut geeignet ist. Angesichts der Vielfalt der Ansätze für den 3D-Druck ist es daher wichtig, genau zu bestimmen, was Sie mit der Technologie erreichen wollen, und dann zu ermitteln, wie sich diese Investition rentieren wird. In der Regel kommt es darauf an, wie vielfältig die Materialien oder Verbundstoffe, mit denen Sie drucken möchten, sind, welche mechanischen Eigenschaften Sie von Ihren endgültigen Ausdrucken erwarten und ob Ihre Anforderungen von einem einzigen Gerät erfüllt werden können.

Inwieweit sind Sie bereit, eine interne AM-Strategie zu verfolgen?

Es könnte sein, dass es für Ihr Unternehmen besser wäre, 3D-Druckdienstleistungen auszulagern, anstatt in einen eigenen industriellen 3D-Drucker zu investieren. Wenn die meisten der von Ihnen benötigten 3D-Druckteile mit einem Drucker hergestellt werden können, wäre die Anschaffung von Geräten, die für diesen Zweck optimiert sind, eine sinnvolle Entscheidung. Sie müssen lediglich sicherstellen, dass die Druckgröße Ihren Anforderungen entspricht, dass die Materialeigenschaften – Härte, Elastizität, Dehnbarkeit usw. – für Ihre Drucke geeignet sind und dass Sie über die erforderliche Infrastruktur (Stromversorgung, Stellfläche, Belüftung usw.) zur Installation des 3D-Druckers Ihrer Wahl verfügen.

Wenn Ihre 3D-Druckanforderungen jedoch unterschiedliche Material- und Leistungsmerkmale aufweisen, sollten Sie den 3D-Druck auslagern und nur die Teile drucken lassen, die Sie benötigen. Sie könnten auch eine Kombination aus beidem wählen, indem Sie die gängigsten Anwendungen intern durchführen und den Rest auslagern.

Was wird der Betrieb der Drucker kosten?

Sobald Sie sich für eine Technologie entschieden haben, die Ihren Anforderungen entspricht, sollten Sie sich auch die Gesamtbetriebskosten der Geräte ansehen. Abgesehen von den Kosten für die Anschaffung des Geräts sollten Sie sich auch Gedanken darüber machen, welche Druckmaterialien benötigt werden, wie hoch deren Kosten und Verfügbarkeit sind und inwieweit die Materialien wiederverwendbar sind. Möglicherweise fallen auch zusätzliche Betriebskosten an, etwa für Sicherheitsausrüstungen, zusätzliche Infrastruktur wie Belüftung und Sanitäranlagen sowie die Nachbearbeitung, was zusätzliche Zeit und Arbeit beansprucht. Erfordern die Drucker spezielle Fachkenntnisse oder können sie von Ihrem vorhandenen Personal bedient werden? Es könnte sich herausstellen, dass die damit verbundenen Gemeinkosten auf lange Sicht zu hoch sind, um die Technologie in großem Maßstab einzuführen.

SCHLÜSSELPUNKT

Die Gesamtbetriebskosten für einen industriellen 3D-Drucker können recht hoch werden. Bevor Sie den Schritt wagen, sollten Sie die Alternativen prüfen und sicherstellen, dass dies die richtige Wahl für Sie ist. Vielleicht ist es besser, 3D-Druckdienstleistungen auszulagern.

Industrielle 3D-Drucker nach Typ

Die am häufigsten verwendeten industriellen 3D-Druckverfahren für Metall basieren auf dem selektiven Laserschmelzen (SLM). Einige andere Technologien verwenden stattdessen das Sintern, ein Verfahren, das dem Schmelzen sehr ähnlich ist – mit dem Unterschied, dass das Material unter Druck gesetzt und auf eine Temperatur erhitzt wird, die ausreicht, um es zu verfestigen, es aber nicht zu verflüssigen. Die Ansätze entsprechen in etwa dem folgenden Prozess:

Eine Software zerlegt ein 3D-Modell in 2D-Schichten, die der 3D-Drucker für den endgültigen Druck verwenden wird. Ein spezielles Pulver wird auf der Oberfläche des 3D-Druckbetts verteilt, und ein Laserstrahl schmilzt oder sintert (je nach Technologie) jede Schicht des 3D-Teils.

Wenn eine Schicht fertig ist, wird das Druckbett leicht abgesenkt, und ein Wiederbeschichtungssystem verteilt eine neue Pulverschicht auf der Grundplatte. Der Schmelz- oder Sinterprozess mit dem Laserstrahl wird wiederholt, und die neue Schicht haftet an der unmittelbar darunter liegenden Schicht.

Die meisten Metalldrucker verwenden einen Laser- oder Elektronenstrahl zum Sintern oder Schmelzen von Pulverschichten zu einem vollständigen 3D-Objekt.

Bei EBM-Druckern (Electron Beam Powder Bed Fusion) ist der Prozess ähnlich, aber anstelle eines Laserstrahls wird ein Elektronenstrahl zum Schmelzen (nicht Sintern) des Pulvers verwendet. Dies ist ein schnellerer Prozess, der jedoch mit Abstrichen bei der Genauigkeit einhergeht.

Beim Druckverfahren wird jede Schicht geschmolzen oder gesintert, das Pulverbett abgesenkt und der Vorgang wiederholt, bis das vollständige Objekt entstanden ist.

Drucker für selektives Laserschmelzen (SLM)

EOS M400

Die DMLS-Drucker von EOS können Geschwindigkeiten von bis zu 7,0 m/s erreichen und verfügen über einen Materialkatalog, der auch Nickellegierungen für Hochtemperaturanwendungen umfasst.

Der deutsche Hersteller EOS bietet einen High-End-Drucker für das Direkte Metall-Lasersintern (DMLS) an, den es in zwei Versionen gibt: Den EOS M400 mit einem 1.000-Watt-Laser oder den EOS M400-4 mit vier 400-Watt-Lasern in einem System, das das Schmelzen und Verschmelzen von Pulver sowie die Oberflächengüte der Drucke verbessert.

Beide Optionen verfügen über ein Bauvolumen von 400 × 400 × 400 mm, was für viele industrielle Anwendungen ausreichend ist. Die Geräte sind jeweils in der Lage, Scangeschwindigkeiten von bis zu 7,0 m/s zu erreichen. Der M400 hat einen Fokusdurchmesser von etwa 90 Mikrometern, während der des M400-4 mit etwa 100 Mikrometern etwas größer ist.

EOS bietet einen ganzen Katalog von Materialien für seine Geräte an. Dazu gehören Nickellegierungen für Hochtemperaturanwendungen, eine reine Wolframlegierung für den Einsatz in bildgebenden Geräten, wie sie in der Medizin verwendet werden, Kupfer für Wärmetauscher, Edelmetalle und andere Hochleistungslegierungen, die in vielen Branchen eingesetzt werden.

Außerdem führt EOS eine Reihe von Softwareanwendungen, mit denen Sie die Bauparameter für CAD-Daten erstellen und anpassen, die Produktion überwachen und ein Dashboard bereitstellen können, um einen gesamten Maschinenpark zu überwachen und Benachrichtigungen über Druckaufträge und den Status der Drucker zu senden.

Dazu gehört auch EOSPrint 2, eine Anwendung, die Sie bei der Optimierung von Faktoren im Zusammenhang mit Ihren Druckaufträgen unterstützt, wie etwa der Baugeschwindigkeit, der Oberflächenqualität und den Parametern, die einen reibungslosen Druck gewährleisten.

Darüber hinaus bietet EOS weitere spezialisierte Lösungen wie EOState Monitoring für die Qualitätskontrolle, EOSConnect Core für IoT-fähige Konnektivität und EOSConnect MachinePark, mit dem Sie Ihr gesamtes EOS-System überwachen können.

DMP Factory 500

Die Direct-Metal-Printing-Lösungen von 3D Systems bestehen aus fünf Modulen, die gleichzeitig Aufgaben ausführen, um die Wartezeiten zu verkürzen und die Effizienz zu steigern.

Die Direct Metal Printing (DMP) Factory 500 von 3D Systems ist ein weiterer interessanter Vorschlag für 3D-Drucker aus Metall, der die AM-Welt grundlegend verändern soll. Sie ist modular aufgebaut und so konzipiert, dass Unternehmen eine auf ihre Anforderungen zugeschnittene Konfiguration wählen können.

Diese Modularität ermöglicht es, mehrere Prozesse gleichzeitig laufen zu lassen – im Gegensatz zu einem nicht-modularen System, bei dem man warten muss, bis ein Druckauftrag abgeschlossen ist, bevor man einen anderen starten kann. So können das Drucken, das Entladen, das Recycling von Material und die Vorbereitung eines neuen Auftrags gleichzeitig erfolgen, was die Wartezeiten und die damit verbundenen Kosten erheblich reduziert und die Effizienz erhöht.

Das System besteht aus fünf Modulen, die jeweils spezifische Aufgaben erfüllen:

Es gibt ein Druckermodul (PTM), ein Pulvermanagementmodul (PMM), das Teile entpulvert und unbenutztes Pulver recycelt, ein Wechseldruckmodul (RPM), das die Bauplattform und das Pulver von der Atmosphäre abschirmt und zwischen dem Druckermodul und dem Pulvermanagementmodul hin- und herbewegt werden kann, ein Transportmodul (TRM) für den Transport der Wechseldruckmodule zwischen den Druckermodulen und den Pulvermanagementmodulen sowie ein Parkmodul (PAM) für die vorübergehende Lagerung der Wechseldruckmodule zwischen den einzelnen Phasen des Druckauftrags.

Die Factory 500 hat ein Bauvolumen von bis zu 500 × 500 × 500 mm, ist also deutlich größer als die EOS M400 und verfügt zudem über drei 500-Watt-Laser.

Was die Software betrifft, so bietet 3D Systems 3DXpert. Dieses verfügt über Werkzeuge, die den gesamten 3D-Druckprozess vom Entwurf bis zur Nachbearbeitung unterstützen. Die Software verfügt über alle Funktionen, die man bei einem Gerät dieser Preisklasse als Standard erwartet: Sie können Druckplatten einrichten, Stützstrukturen generieren, Druckparameter optimieren und Dinge wie thermische Belastungsparameter mithilfe der Bausimulationsfunktion beobachten, damit Sie die erforderlichen Anpassungen vor dem eigentlichen Druck vornehmen können.

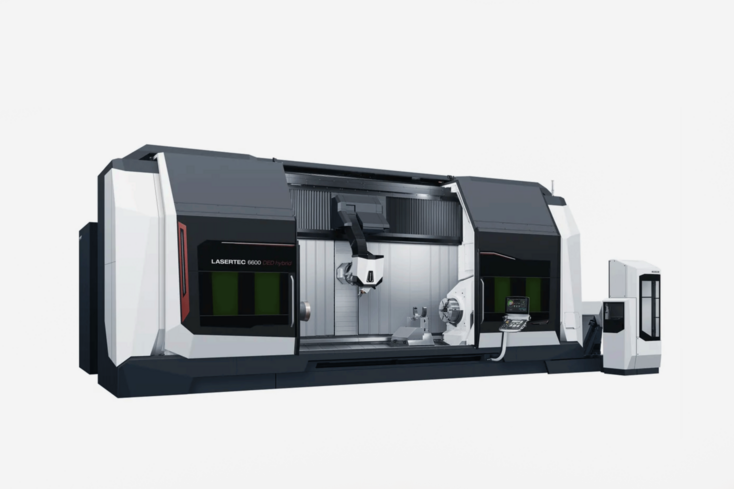

LASERTEC 6600 DED hybrid

Die Geräte von DMG Mori können sowohl additive als auch subtraktive Fertigung auf ein und demselben Gerät durchführen.

DMG Mori bietet eine Reihe von Hybridgeräten an, die sowohl die additive als auch die subtraktive Fertigung beherrschen. Diese Maschinen sind in der Lage, auf einem Gerät sowohl zu schweißen als auch zu fräsen, was sowohl die Herstellung als auch die Reparatur von Metallteilen ermöglicht.

Das LASERTEC 6600 DED Hybrid ist eines der führenden Geräte. Es basiert auf einem ursprünglichen Fräs-Dreh-Zentrum, der NT6600 DCG. DMG Mori stattete es mit einer Additive Manufacturing (AM)-Einheit aus, die mit Hilfe eines Lasers Metallpulverschichten aufträgt (Directed Energy Deposition).

Die LASERTEC 6600 DED Hybrid hat ein Bauvolumen von 1.040 × 610 × 3.890 mm und eignet sich hervorragend für das Prototyping, die Kleinserienfertigung von Einzelteilen oder von Teilen mit komplexen Formen.

P-50

Desktop Metal führt auch den P-50, ein Gerät, das den Prozess des 3D-Drucks von Metall nach Schätzungen von Desktop Metal um das 100-fache – im Vergleich zu einigen Laser-Pulverbettschmelztechnologien – beschleunigen soll. Dies trägt dazu bei, die Kosten pro Teil auf ein Niveau zu senken, das mit herkömmlichen Produktionsverfahren konkurrieren kann.

Der P-50 verwendet eine Technologie namens Single Pass Jetting. Er hat ein Bauvolumen von 490 × 380 × 260 mm, unterstützt den bidirektionalen Druck und hat eine Druckleiste mit 1.200 dpi.

SCHLÜSSELPUNKT

Zwei der größten Namen in der additiven Fertigung, 3D Systems und EOS, bieten beeindruckende Optionen, falls Sie nach einem SLM-Metalldrucker suchen. Aber auch andere Technologien wie Laser Cladding und Single Pass Jetting können je nach Anwendungsfall überzeugen.

Drucker für Selektives Laser-Sintern (SLS)

EOS P810

Der P810 produziert flamm- und UV-beständige Teile. Er ist speziell für den Luft- und Raumfahrtsektor gedacht.

Zudem ist der P810 ein SLS-Drucker mit zwei Lasern, den EOS in Zusammenarbeit mit Boeing entwickelte. Dieser Drucker ist ausschließlich für ein Material namens HT-23 ausgelegt und bietet damit eine sehr gezielte Lösung, um die Nachfrage der Industrie nach Hochleistungsteilen in der Luft- und Raumfahrt zu befriedigen. Jedoch kann er er auch in anderen Branchen Verwendung finden.

HT-23 ist ein Material, das zu 23 % aus Kohlenstofffasern besteht, flamm- und UV-beständig ist und die Normen FAR 25.853 und EN 45545 der Luft- und Raumfahrt- bzw. Mobilitätsindustrie erfüllt. Das bedeutet, dass der P810 leichte, hochfeste Drucke herstellen kann, die auch hohen Temperaturen standhalten. Diese können als Alternative zu kohlefaserlaminierten Teilen verwendet werden und auch Aluminiumteile ersetzen.

Die P810 verfügt über ein Bauvolumen von 700 × 380 × 380 mm, arbeitet mit zwei 70-Watt-Lasern, hat eine Auffrischungsrate von 40 % für ihr Material und eine Baurate von 2,7 l/h bei einer Packungsdichte von 5 % – alles Faktoren, die dazu beitragen, die Produktionszeit und die Kosten pro Teil zu senken.

HT1001P

Das HT1001P von Farsoon verfügt über ein modulares Design mit Lade-, Bau-, Kühl- und Ausbrechstationen, um eine kontinuierliche Produktion zu unterstützen und Ausfallzeiten zu minimieren.

Das HT1001P ist ein von Farsoon Technologies entwickeltes Polymer-Laser-Sinter-System. Farsoon bezeichnet es als CAMS-System – Continuous Additive Manufacturing Solution. Das System verfügt über ein modulares Design, das Lade-, Bau-, Kühl- und Breakout-Stationen umfasst. Das HT1001P wurde entwickelt, um eine kontinuierliche Produktion in Zyklen mit minimalen Stillstandszeiten zwischen den Bauvorgängen zu unterstützen und eine Lösung zu bieten, die leicht zu automatisieren ist und sich problemlos in bestehende Produktionseinrichtungen integrieren lässt.

Die HT1001P hat ein Bauvolumen von 1.000 × 500 × 450 mm, ein duales System von 100-Watt-Lasern, die eine Scangeschwindigkeit von bis zu 15,2 m/s unterstützen, und ein geschlossenes Pulverhandhabungssystem, das unbenutztes Pulver automatisch in den Vorrat zurückführt.

Das System wird durch die firmeneigene BuildStar- und MakeStar-Software unterstützt, die, wie das Unternehmen betont, mehrere Funktionen bietet, darunter offene Maschinenschlüsselparameter, Änderung der Bauparameter in Echtzeit, dreidimensionale Visualisierung und Diagnosefunktionen.

Stereolithographie-Drucker (SLA)

ProX 950

Der ProX 950 ist ein großformatiger SLA-Drucker, der sich hervorragend für die Herstellung großer Objekte mit sehr guter Oberflächengüte in nur einem Arbeitsgang eignet.

SLA-Drucker sind bekannt für die Qualität der Oberflächen, die sie erzeugen. Sie sind außerdem sehr genau und können in der Regel mit einer Vielzahl von Kunststoffmaterialien arbeiten. Ein weiterer Vorteil ist, dass sie große Stückzahlen herstellen können. Als Pionier dieser Technologie ist es nur logisch, dass 3D Systems ein Gerät hat, das diese Qualitäten am allerbesten verkörpert.

Der ProX 950 ist ein großformatiger SLA-Drucker mit einem sehr beeindruckenden Bauvolumen von 1.500 × 750 × 550 mm. Das bedeutet, dass er in der Lage ist, zum Beispiel in einem Durchgang das Armaturenbrett eines Autos zu drucken. Der Drucker arbeitet mit verschiedenen Harzen, die unterschiedliche mechanische Eigenschaften erzeugen.

Auf der Softwareseite soll das proprietäre Softwarepaket 3D Sprint den gesamten Prozess von den CAD-Daten bis zum fertigen 3D-Druck unterstützen. Es bietet Optionen für die Vorbereitung von CAD- und Polygondaten sowie für die Verwaltung des 3D-Druckprozesses nicht nur für SLA-Drucker, sondern auch für Drucker von 3D Systems, die andere Technologien – CJP, DLP, MJP und SLS – verwenden.

Drucker mit Digital Light Processing

Figure 4

Figure 4 Production ist im Wesentlichen eine Reihe kleinerer DLP-Einzeldrucker, die kleine Teile in großen Stückzahlen liefern sollen.

Figure 4 Production von 3D Systems ist ein industrieller DLP-Drucker zur Maximierung des Produktionsdurchsatzes. DLP ist eine ähnliche Technologie wie SLA. Der Unterschied besteht darin, dass ein Projektor verwendet wird, um eine ganze Harzschicht auszuhärten, statt eines einzelnen Lichtstrahls.

Laut ihrer Website ist Figure 4 Production in der Lage, über eine Million Teile pro Jahr zu produzieren und dabei eine breite Palette von Industrie-, Dental- und kundenspezifischen Materialien zu verwenden. Das Gerät hat ein bedruckbares Bauvolumen von 124,8 × 70,2 × 346 mm, entspricht also im Wesentlichen einer Reihe kleinerer DLP-Einzelplatzdrucker.

Figure 4 Production ist eine gute Wahl, wenn Sie die Produktion kleinerer Teile skalieren möchten. Es handelt sich nicht um einen großformatigen 3D-Drucker wie beispielsweise den ProX 950. Nach Angaben des Herstellers eignet sich die Plattform gut für schnelle Produktiterationen, Massenanpassungen, Brückenfertigung und Kleinserien.

Wie der ProX 950 verwendet auch Figure 4 Production die firmeneigene Software 3D Sprint für die Dateivorbereitung und Produktion, mit möglichen Cloud-Integrationsmöglichkeiten über 3D Connect.

Kontinuierliche Flüssigkeitsschnittstellenproduktion (CLIP)

Eine weitere harzbasierte Technologie, die einen Blick wert ist, ist die Continuous Liquid Interface Production (CLIP). Die digitale Lichtsynthese, eine Technologie, die von Carbon geschützt ist, basiert auf diesem Ansatz. Das Verfahren nutzt digitale Lichtprojektion und sauerstoffdurchlässige Optiken, um schnell haltbare Teile mit den mechanischen Eigenschaften, der Auflösung und der Oberflächenbeschaffenheit herzustellen, wie sie für den Kunstharzdruck typisch sind.

Der L1 von Carbon ist ein großformatiger 3D-Drucker mit einem Bauvolumen von 400 × 250 × 460 mm. Carbon verfügt über eine Reihe von Materialien mit unterschiedlichen Eigenschaften, die von hoher Elastizität über Biokompatibilität bis hin zu Hitzebeständigkeit und hoher Festigkeit reichen. Diese Vielseitigkeit in Verbindung mit der Fähigkeit zur Großserienproduktion hat diese Technik zu einer attraktiven Wahl für globale Marken wie Adidas gemacht.

SCHLÜSSELPUNKT

Als Pionier des SLA-Drucks ist 3D Systems ein führender Name, wenn es um 3D-Drucker geht, die Varianten der harzbasierten Technologie wie DLP verwenden. Für die Großserienproduktion von langlebigen Teilen für den Endgebrauch ist der bahnbrechende L1 3D-Drucker von Carbon ebenfalls einen Blick wert.

MultiJet-Drucker (MJP)

ProJet MJP 2500 series

Die Drucker der Serie ProJet MJP 2500 (MJP 2500W, 2500 und 2500 Plus) arbeiten mit verschiedenen Materialien für den Druck von Wachsmodellen, technischen und starren Kunststoffen.

Die Dominanz von 3D Systems in der additiven Fertigungsindustrie zeigt sich auch in einer anderen Kategorie von 3D-Scannern. MultiJet-Druck ist ein Tintenstrahldruckverfahren, bei dem Druckköpfe verwendet werden, um eine Reihe von Druckmaterialien wie Harze oder Gießwachs auf eine Bauplattform aufzutragen. Jede Schicht wird durch eine am Druckkopf angebrachte UV-Lampe ausgehärtet, die sich über die Plattform bewegt und das Material selektiv aushärtet.

Die Drucker der ProJet MJP 2500-Serie (MJP 2500W, 2500 und 2500 Plus) arbeiten mit verschiedenen Materialien zum Drucken von Wachsmodellen, technischen und starren Kunststoffen. Die Drucker haben ein Bauvolumen von 294 × 211 × 144 mm und eignen sich daher gut für Schmuck- und Dentalanwendungen.

Wie einige andere Produkte von 3D Systems verwenden diese Drucker die firmeneigene Software 3D Sprint für die Dateivorbereitung und Produktion sowie 3D Connect für die Cloud-Integration.

Farbdrucker

J55 Prime

Der J55 Prime kann über 640.000 einzigartige Kombinationen erstellen, einschließlich Pantone-validierter Farben.

Stratasys ist in unserer letzten Kategorie für industrielle 3D-Drucker vertreten – Farbdrucker. Diese Drucker produzieren in der Regel keine Teile mit ausreichender Festigkeit für technische Anwendungen und werden daher eher für Bildungszwecke, Spielzeug und Farbprototypen verwendet. Dennoch sind sie aufgrund ihrer Fähigkeit, Drucke mit Vollfarbe, starren oder transparenten Materialien, elastischen, flexiblen Oberflächen oder digitalem ABS zu erstellen, für das funktionale Prototyping interessant.

Der J55 Prime hat ein Bauvolumen von 140 × 200 × 187 mm. Er ist mit fünf Materialkanälen und einem feststehenden Druckkopf mit einer rotierenden Bauplattform ausgestattet. Nach Angaben von Stratasys kann er über 640.000 einzigartige Kombinationen, einschließlich Pantone-validierter Farben, in einem leisen, geruchsfreien Prozess erstellen.

Als Software bietet Stratasys GrabCAD Print an. Die Software verfügt über Funktionen, die Sie während des gesamten Druckprozesses vom CAD-Design oder Rendering bis zum 3D-Druck unterstützen. GrabCAD Print unterstützt gängige Dateiformate, wie 3MF, OBJ, STP und viele andere. Zu den Formaten, die Sie exportieren können, gehören STEP (.stp), IGES (.igs), STL (.stl), ACIS (.sat), JT (.jt) und VRML (.wrl) Dateien.

ProJet CJP X60 series

Der ProJet 860Pro ist ein vollwertiger CMYK-3D-Drucker mit mehreren Druckköpfen, der eine Vielzahl von Farben und Farbverläufen drucken kann.

Die X60-Serie von 3D Systems bietet eine Reihe von 3D-Farbdruckern, die in der Lage sind, qualitativ hochwertige Drucke in einer beeindruckenden Bandbreite von Farben zu erstellen. Die Drucker eignen sich hervorragend für Unternehmen unterschiedlicher Größe in verschiedenen Branchen. Bildungseinrichtungen, Architekturbüros, Hersteller von Konsumgütern sowie Medien- und Unterhaltungsunternehmen verwenden diese Geräte beispielsweise zur Erstellung von Lehrmodellen oder zum Bau von Prototypen, die die Designabsicht veranschaulichen oder den Kunden das fertige Aussehen eines Teils zeigen.

Der ProJet 860Pro ist ein vollwertiger CMYK-3D-Drucker mit einem Bauvolumen von 508 × 381 × 229 mm. Er verfügt über mehrere Druckköpfe, kann eine beeindruckende Bandbreite an Farben, einschließlich Farbverläufen, drucken und Teile horizontal und vertikal verschachteln.

Fazit

Die additive Fertigung, die einst als Zukunftstechnologie galt, ist bereits fest etabliert. Und die Vorteile, die sie bietet, werden tagtäglich in den verschiedensten Branchen in vielen industriellen Prozessen demonstriert. Der AM-Sektor ist jedoch nach wie vor eine fragmentierte Branche, die eine gewisse Orientierung erfordert. Wenn Sie sich für die Investition in einen industriellen 3D-Drucker entscheiden, sollten Sie zunächst sicherstellen, dass es sich um die richtige Lösung für Ihre Anforderungen handelt. Wenn Sie diese Entscheidung getroffen haben, gibt es eine ganze Reihe von Optionen, die auf verschiedenen Technologien basieren und die Sie vielleicht in Betracht ziehen sollten, um sich einen ersten Überblick zu verschaffen.