Bahnreparaturen werden mit den 3D-Scannern Artec Leo und Ray II auf Kurs gehalten

Herausforderung: Die Suche nach einer schnelleren, genaueren und weniger arbeitsintensiven Methode zur Identifizierung von Defekten an Bahnstrecken und zur Planung von zeitnahen Reparaturen, um die Aufrechterhaltung des Bahnbetriebs zu gewährleisten.

Lösung: Artec Leo, Artec Ray II, Artec Studio, Geomagic Design X

Ergebnis: Die Ablösung von Maßbändern und Stahlmaßstäben durch Artec 3D-Scanner revolutionierte den Inspektionsprozess bei voestalpine – er ist nun zuverlässiger und gleichzeitig einfacher durchführbar. Herkömmliche Messungen dauerten bis zu zwei Stunden, wohingegen die digitale Erfassung in wenigen Minuten abgeschlossen werden kann.

Warum Artec 3D? Leo und Ray II sind komplett kabellos und benötigen keinerlei Zielmarken. Die Scanner ermöglichen eine schnelle, genaue und sichere Erfassung der Infrastruktur und übertragen die Daten anschließend nahtlos an Artec Studio zur weiteren Bearbeitung.

Artec Ray II, montiert auf seinem Stativ, beim 3D-Scannen eines Eisenbahngleises zur Inspektion. Bild mit freundlicher Genehmigung von voestalpine Turnout Technology UK

Um Entgleisungen zu verhindern, muss die Eisenbahninfrastruktur regelmäßig gewartet werden, denn alles, von defekten Verbindungen bis hin zu abgenutzten Blöcken am Ende von Eisenbahnstrecken (oder „Schienenköpfen“), stellt eine potenzielle Gefahr dar.

Doch trotz großer technologischer Fortschritte werden die Schienenwege weiterhin mit herkömmlichen Werkzeugen inspiziert. Das Problem bei der Vermessung festgestellter Mängel mit Bändern, Schnüren oder technischen Winkeln liegt nun darin, dass derartige Abläufe bis zu zwei Stunden am Stück dauern können und qualifiziertes Personal, das besser anderweitig eingesetzt werden könnte, erfordern.

Einige Eisenbahngesellschaften erlauben auch keine Metallwerkzeuge auf den Gleisen, so dass die Ingenieure Kunststoffversionen verwenden müssen, womit sie allerdings nicht die gleiche Genauigkeit erzielen können. Bei manuellen Messungen besteht zudem die Gefahr, dass wichtige Details übersehen werden, sie sind also nicht zu 100 % verlässlich. Wenn dann noch Größen- und Umweltfaktoren hinzukommen, kann die Inspektion von Schienen schnell eine äußerst komplizierte Aufgabe werden.

Um diese Probleme zu lösen, entschloss sich voestalpine Turnout Technology UK zu einem drastischen Schritt – der Digitalisierung der Inspektionsabläufe mit Hilfe von Artec Leo und Artec Ray II.

Ingenieure von voestalpine Railway Systems bereiten sich auf die Inspektion vor. Bild mit freundlicher Genehmigung von voestalpine Turnout Technology UK

Das Tochterunternehmen von voestalpine Railway Systems, das Gleisstücke für Richtungswechsel, also Weichen, sowie die dazugehörigen Teile und Befestigungsmaterialien herstellt, profitiert bereits von den Vorteilen der neun Technik. 3D-Scannen von Artec ist nicht nur schneller, sondern liefert auch submillimetergenaue Daten mit dem Potenzial, die Ergebnisse bei voestalpine noch anderweitig zu verbessern, insbesondere in Bereichen wie Reverse Engineering und Qualitätskontrolle.

Wechsel zur digitalen Inspektion

voestalpine wurde erstmals von Central Scanning auf Artec Leo und Ray II aufmerksam gemacht. Der Artec Ambassador erkannte das Potenzial der digitalen Hochgeschwindigkeits-Datenerfassung für den Bahnsektor und lieferte eine umfassende Vorführung, die das Unternehmen sofort begeisterte.

Im Gegensatz zu anderen 3D-Scannern auf dem Markt sind weder Leo noch Ray II auf Zielmarken angewiesen. Und nachdem generell die Idee, für jedes Projekt Zielmarken nutzen zu müssen, bei den Kunden auf wenig Begeisterung gestoßen war, erkannte voestalpine schnell, dass die Anschaffung moderner, zielmarkenfreier Geräte einfach gut für das Geschäft wäre.

Seitdem erwiesen sich die kabellosen, extrem vielseitigen Scanner als großer Gewinn. Denn die Verwendung kabelgebundener Geräte würde nicht nur die Einrichtung von Basisstationen vor Ort erfordern, sondern auch Sicherheitsrisiken mit sich bringen. Leo und Ray II hingegen benötigen keine extern angeschlossenen Rechner und verfügen über eingebaute Displays, die eine nahtlose Erfassung sowie die Weiterleitung der Daten zur Verarbeitung an die voestalpine-Zentrale in Edinburgh ermöglichen.

Beide Scanner sind so einfach zu bedienen, dass voestalpine zur Datenerfassung nicht einmal mehr speziell qualifizierte Ingenieure abstellen muss und diese sich stattdessen anderen wichtigen Aufgaben widmen können.

Ingenieure von voestalpine Railway Systems gehen die mit Artec Leo erfassten Daten durch. Bild mit freundlicher Genehmigung von voestalpine Turnout Technology UK

Hinzu kommen die schnelle Verfügbarkeit, der Umfang und die Qualität der erfassten Daten. Während Leo selbst die komplexesten Oberflächen mit einer Geschwindigkeit von 35 Millionen Punkten pro Sekunde abtastet und dabei hochauflösende Vollfarb-Daten aufnimmt, erfasst Ray II größere Bereiche aus einer Reichweite von 130 Metern (427 Fuß). Zusammen ermöglichen die beiden Scanner eine größere Genauigkeit auf die Entfernung (typischerweise 35 Meter oder mehr) und bieten verblüffende Möglichkeiten: die Erstellung digitaler Zwillinge ganzer Gebiete mit bemerkenswert detaillierten Objekten.

Heute kombiniert das Unternehmen die beiden Systeme, um ein Gelände von oben nach unten zu scannen. Mit Leo, einem Gerät, das Oberflächen mit einer Genauigkeit von bis zu 0,1 mm erfassen kann, sind die Ingenieure des Unternehmens in der Lage, Daten mit derart vielen Details zu sammeln, dass kein Fehler unentdeckt bleibt – und das schneller als je zuvor.

Modellierung der Schieneninfrastruktur mit Fotorealismus

Die Umwandlung der Scans in Polygonnetze und die 3D-Modellierung finden bei voestalpine beginnen in Artec Studio statt. Die 3D-Datenerfassungs- und -Verarbeitungssoftware ist vollgepackt mit Algorithmen zur Beschleunigung der Schieneninspektion, sei es durch schnelle Scan-Registrierung, einfach zu bedienende Boolesche Werkzeuge für die Polygonnetzbearbeitung oder den mehrstufigen, zur Automatisierung verschiedener Abläufe einsetzbaren Autopiloten.

Mit der Weiterentwicklung von Artec Studio werden zunehmend Funktionen für wichtige Arbeitsschritte in Reverse Engineering und Inspektion hinzugefügt, ohne dazu in Programme von Drittanbietern exportiert werden müsste. Mit der 2D-Sektionsanalyse können Polygonnetze jetzt abschnittsweise geprüft werden. Mit Autosurfacing können Anwender Oberflächenfelder von Polygonnetzen einpassen und sie mit einem einzigen Klick in CAD-Körper umwandeln.

Für voestalpine hat sich auch die Fototexturierung in Artec Studio, bei der Scans mit Kameratexturdaten ergänzt werden und so der Realismus des Modells erhöht wird, als sehr nützlich erwiesen, insbesondere wenn es darum geht, die Ergebnisse den Kunden, von denen viele keine Fachleute sind, zu präsentieren.

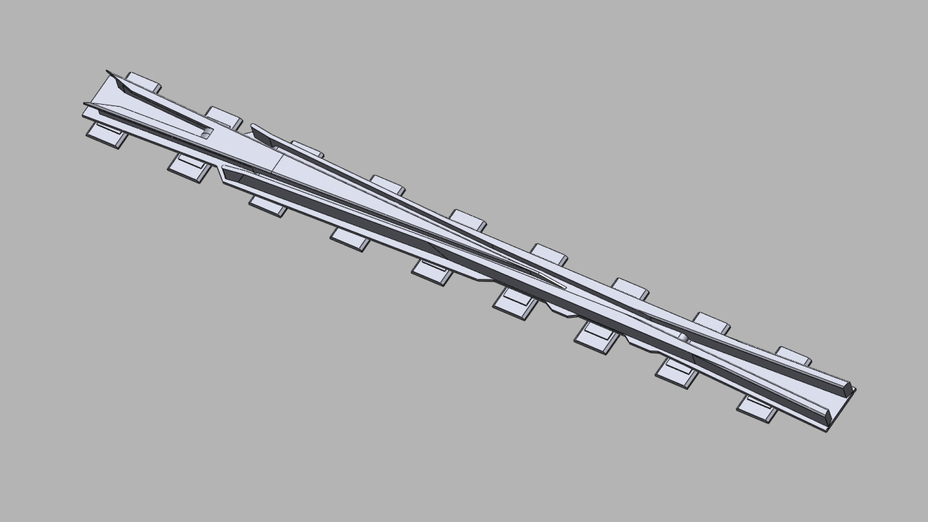

CAD-Modell eines Weichenbauteils, das aus einem Artec 3D-Scan erstellt wurde. Bild mit freundlicher Genehmigung von Central Scanning

Bei anspruchsvolleren Inspektions- und Reverse-Engineering-Projekten wendet sich das voestalpine-Team an Geomagic Design X: Mit einer Reihe von Werkzeugen zur Umwandlung von Scans in merkmalsbasierte CAD-Modelle eignet sich diese Software perfekt für die Digitalisierung der Konstruktionen von beschädigten Teilen nicht mehr lieferbaren Typs.

Bei einem kürzlich durchgeführten Projekt sollte das Unternehmen Betonträger (Unterzüge) ersetzen, die in den frühen 2000erjahren installiert worden waren. Die Demontage dieser Teile zu Messzwecken hätte die Arbeiten vor Ort verzögert, doch das 3D-Scannen der Teile an Ort und Stelle mit Artec Scannern lieferte alle Informationen, die für die Herstellung neuer Teile erforderlich waren.

Digitale Schieneninspektion: Mit Volldampf voraus

Da die Scans bekannter Komponenten hochgradig konstante und genaue Ergebnisse liefern, hat voestalpine zuletzt begonnen, in neue Bereiche vorzudringen und weniger bekannte Teile mit Leo und Ray II zu digitalisieren.

Artec Ray II, voll ausgefahren auf seinem Stativ zur Erreichung der maximalen Reichweite. Bild mit freundlicher Genehmigung von voestalpine Turnout Technology UK

Das ist aber noch nicht alles: Artec Studio und Design X sind bereits so gut integriert, dass das Unternehmen jetzt darüber nachdenkt, wie die Technologie in der Qualitätskontrolle noch umfassender eingesetzt werden kann. Sogar die Gebäudedatenmodellierung, also der Prozess des digitalen Designs und der Projektoptimierung im Bauwesen, wird als ein wichtiger Entwicklungsbereich angesehen.

„3D-Scanning ist für voestalpine weiterhin ein großer Erfolg, und die ersten Ergebnisse entsprachen den Erwartungen. Das stimmt uns sehr zuversichtlich, dass wir uns nun auch in weniger bekannte Bereich vorwagen können“, beschreibt voestalpine seine Initiative. „Geomagic und Artec Studio funktionieren zudem derart gut zusammen, dass wir eine Ausweitung unserer 3D-Scan-Aktivitäten auf die Gebäudedatenmodellierung und die interne Qualitätskontrolle in Betracht ziehen.“

Scanner hinter der Geschichte

Testen Sie die weltweit führenden 3D-Scanner.